【壓縮機網】引言

空壓機是將大氣中的空氣制成高壓空氣,以提供氣體壓力能的機械,是工業制造的主要動力源[1]。在空壓機系統的能源消耗中,電能的消耗最大,占總消耗約77%;其次是維護費用,占總消耗18%;而設備投資只占到總成本的5%。因此,推動空壓機系統在工業生產節能改造成為一種趨勢[2]。

大多數學者是通過空壓機本體的變頻改造、系統的集中控制或余熱回收,達到節能降耗的目的。王坤闡述了空壓機節電系統工作原理,并分析空壓機節能系統的性能特點,對氣動系統的節能效果、空壓機節能改造方法進行了研究[3]。劉成紅等分析了空壓機在節能方面的應用特點,結合鄂鋼壓縮空氣系統存在的問題,通過對空氣過濾器進行定期維護、適當調整空壓機出口壓力、改變空壓機運行管理模式、改善循環水系統水質、查找泄露、定期維保及

校驗等措施,達到節能降耗的目的[4]。馬繼松等綜述了揚州市重點用能企業空壓機能效水平及運行管理的現狀,討論了設備經濟運行的諸多可能,提出了優化選型、余熱回收、合同能源管理和政策激勵等對策建議[5]。夏坤基于空壓機的具體工作原理,通過對空壓機運行狀態的實時監測,結合母管的壓力值情況,借助可編程控制器PLC及監測傳感器,讓空壓機實現了智能聯動控制,來合理控制空壓機的啟動臺數及啟動時間,以達到降低空壓機能耗的目的[6]。

合同能源管理是一種以節能服務公司與用能單位約定節能目標,節能服務公司以實現節能目標向用能單位提供服務的模式,其本質就是降低能源費用來支付節能項目全部成本的一種節能服務模式,這種節能服務模式有助于降低運營成本,提高能源利用率。也有少數學者介紹了項目通過合同能源管理完成空壓機系統改造的案例[7]。裴利星介紹了某煤礦以合同能源管理的方式對壓縮空氣系統進行改造,滿足企業生產需要并達到了節能減排的目的[8]。張冠華介紹了某企業使用外供壓縮空氣代替空壓機的過程,總結了項目的經濟效益[9]。不過,并沒有空壓機系統節能改造是以氣費為結算方式來保證供氣質量和改造效果的。

本文通過介紹改造項目的概況、系統存在問題、改造方案、實施效果和項目收益,對“買氣”方式的空壓機系統節能改造進行總結和分析,以期對類似的節能改造項目提供一定的參考。

1、空壓機系統改造前情況

1.1設備概況

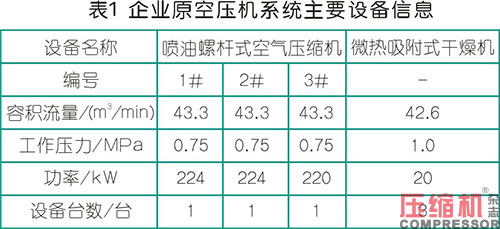

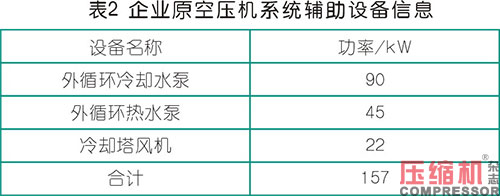

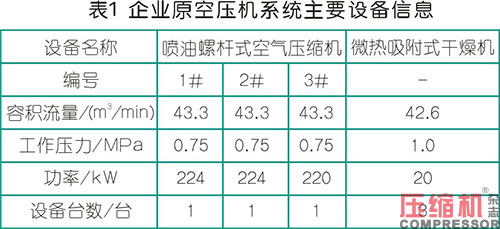

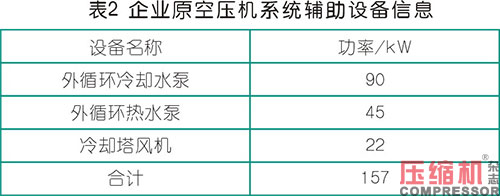

云南某冶煉企業建廠時期同步配置了由3臺空壓機和3套微熱吸附式干燥劑組成的空壓站系統,系統由企業人員進行運行和維護,設備運行時間已達10年,存在較多問題。企業空壓站原有噴油螺桿式空氣壓縮機3臺,同時配備3套微熱吸附式干燥機,具體設備信息見表1和表2。

1.2存在問題

(1)系統設計余量大。企業原配備的3臺空壓機設計余量較大,未能與生產實際耗氣量做優化匹配,導致空壓機系統出現開1臺不夠,開2臺過多的問題,此種“大馬拉小車”的模式導致電能浪費嚴重。

(2)主設備運行周期較長,性能下降。企業原配備的3臺空壓機均為2010年投建,設備為一級壓縮,較市場主流的二級壓縮機相比,能效比較低;設備機頭已進行過一次大修,連續10年的運行導致設備性能下降、產氣量下降。

(3)輔助設備能耗較高。企業空壓機系統配套的3套微熱吸附式干燥機,處于連續運行狀態,較市場主流的鼓風式干燥機相比能耗較高,同時該干燥機前后壓縮用氣壓力損失0.1MPa以上,氣損較高。冷卻水系統使用率下降,原有冷卻系統供應空壓機系統等設備使用,存在浪費情況。

綜上,企業現有空壓機組在系統配置、運行能效、輔助系統能耗、設備維護、運行周期等方面存在一定的缺陷。

1.3運行成本

合作方通過加裝流量計、電能表的方式對企業空壓機系統進行了數月的數據采集,計算了企業系統運行成本。企業空壓站年度運行時間約8000h,每天運行費用約4900元,年度運行成本約200萬元,計算得出每生產1m3壓縮空氣得綜合成本約0.12元/Nm3。

2、改造方案

2.1服務方案

壓縮空氣是由空氣壓縮機、后冷卻器、接收器、空氣干燥器、空氣儲罐、供應管線及多個壓縮機單元組成的系統的產物[10]。壓縮機系統的總能耗取決于多個因素,如類型、型號和尺寸,但電機功率、控制機制、系統設計、使用和維護也是決定壓縮空氣系統能耗的基礎[11]。

本次改造企業結合實際需要,選取了市場上具備長期穩定運行能力的合作方,由合作方負責系統設計、選用新型節能空壓機房設備、配套物聯網云系統控制等,提供整站供氣合作方案。

(1)合作方負責投資與實施,企業按照成品壓縮空氣的使用標方(Nm3/min)結算氣費。其中氣費包含電費,即電費由合作方承擔。

(2)由合作方自行負責運維,企業不負責對空壓機組的運維工作。企業無需進行資金投入,雙方每月按照成品壓縮空氣的使用標方(Nm3/min)結算氣費。

(3)投入運行5年之后,合作方把新建系統免費移交給企業。

(4)在合作期間,如由于合作方自身原因導致不能保障供氣、服務不能滿足要求等問題,企業不承擔任何責任及費用,企業有權停用合作方設備并要求合作方自行拆除投資設備、搬離現場。

(5)企業對于合作方選用的設備、設計的方案、運維的開展不做約束,同時也不承擔任何運維作業任務,由合作方自行負責,在符合用氣要求的前提下,合作方可對設備、管道做出有利于節能的優化改造,費用自行承擔。

(6)企業不對用氣量做任何保證,即按儀表實際測量量結算,儀表由企業自行采購安裝(以保證儀表的可靠性)。

(7)合同期內如企業因不可抗力導致無法繼續使用壓縮空氣,則可無條件終止合作,合作方自行拆走投建的供氣設備。

(8)如市場上出現節能效果有明顯改善的新設備、新技術,經雙方協商一致,可提前淘汰現有設備并共同分享進一步節能的價值。

2.2系統建設方案

2.2.1空壓機系統建設方案

合作方通過長時間的調研后,根據企業用氣量和用氣波動范圍,量身打造了一套節能壓縮空氣供應系統,放棄了傳統上只是更換設備的簡單做法,而是根據企業生產需要從實際出發,為企業重新建設了一個新的空壓站。

2.2.2空壓機系統改造措施

參考《企業能量平衡通則》(GB/T 3484-2009)、《綜合能耗計算通則》(GB/T 2589-2020)等標準,按照購入存儲、加工轉換、輸送分配、終端使用和回收利用的能源平衡思路,對系統的空壓機、輔助設備、輸送管道、終端用氣點和循環冷卻系統進行了改造,同時借助物聯網技術升級了空壓機組的設備監測和運行維護系統。

(1)冷卻水系統改造。放棄原有大循環的冷卻水供應,新建空壓機系統配備獨立小型冷卻塔,系統功率僅為5kW。新冷卻水系統改造完成后,冷卻水系統獨立運行,不再將輔助設備的冷卻水回流到企業大循環冷卻系統。同時,企業大循環冷卻系統夜間停用,全年節省了大量電費。

(2)壓縮空氣系統用戶側改造。合作方和企業對壓縮空氣用戶側進行了探漏、維修和優化工作,完成了壓縮空氣輸送管道漏點的維修,減少了壓縮空氣泄漏量。同時,減少了系統供氣量,縮短了空壓機組的加載時間,降低了由此產生的電耗,從而直接降低了成本。

(3)物聯網云控制系統。設備通過物聯網云控制系統采集用氣量的峰值和時間、主設備運行溫度、耗材壽命、電能質量和電量等數據,既方便企業查看設備運行狀態,又減少了合作方的維護成本。

3、空壓機系統改造后收益

3.1系統運行資金收益

經過統計分析,新系統每年為企業節能約100萬度的電耗,折合約55萬元;每年節省設備維護費、人工費、折舊費,約32.5萬元。項目申報了地區工業能效提升及淘汰落后產能專項資金,經有關部門的書面審查和現場核查后,獲得10.3萬元的獎勵。

3.2系統運行節能收益

根據《節能量測量和驗證技術通則》(GB/T 28750-2012),項目節能量是指所實施的節能技術改造項目正常穩定運行后,用能系統的能源消耗量(可比期)與改造前基期能源消耗量相比較的降低量。

(1)改造前能耗情況:2020年1月至9月,空壓機系統耗電量為1926460kWh,折算全年電量為2568613kWh。冷卻水原系統功率157kW。

(2)改造后能耗情況:2020年10月至2021年5月,空壓機系統耗電量為1024270kWh,折算全年電量為1365693kWh。冷卻水改造后系統功率5kW,改造完成后,原系統每天停運12h。

(3)項目節能量計算方法及結果。壓縮空氣節能量:(2568613-1365693)×3.1=373噸標準煤;電機節能量:(157-53)×12×365×3.1=141.12噸標準煤;項目合計節能:373+141.12=514.12噸標準煤。

從上述來看,企業在空壓機組的改造項目中,不僅獲得了資金方面的直接回報,同時項目每年帶來了一定的節能效果,另外企業積極參與政府管理工作也獲得了一定的榮譽和資金獎勵。

4、項目總結

(1)項目以壓縮空氣用量為費用結算方式,不同于常見的租賃設備、分享節能量等合同能源管理方式,既要求了合作方供應合格的壓縮空氣、降低用氣成本、保證設備高效運行,又滿足了企業用氣需求、減少采購低質量設備的風險、降低了運維成本。

(2)合作方借助專業的技術能力,結合企業實際生產情況,從設備選型、冷卻水系統改造、用氣使用點的優化處理、保留企業原空壓機系統的后備作用等方面入手,借助物聯網云控制系統的優勢,在保證企業正常用氣的前提下,幫助企業達到了節能降耗的目的,也得到了相應的經濟回報。

(3)企業的節能改造項目,積極參與政府部門的節能專項資金申報工作,不僅取得了資金獎勵,也為企業和相關員工帶來了榮譽。

(4)經過數據測算,本次空壓機系統節能改造,5年內總體節能效益平均在36%左右,企業分享節能效果的26%,合作方分享節能效果的10%。

5、結語

云南某冶煉企業為改變空壓機系統設計余量大、設備性能下降、輔助設備能耗偏高的問題,通過計算用氣成本,以“買氣”的方式完成了空壓機系統節能改造。不但保證了壓縮空氣優質、穩定的工作,又降低了運維成本和能源消耗,達到了節能降耗的目的。

參考文獻

[1]田郭毅.空壓機節能運行措施探討[J].內江科技,2018,39(06):32+78.

[2]李春暉.淺析空壓機節能改造與應用[J].中國高新區,2017(15):18-19.

[3]王坤.空壓機穩壓節能技術和余熱回收方法[J].現代工業經濟和信息化,2021,11(06):87-88.

[4]劉成紅,呂森,張靜波.淺談鋼鐵行業空壓站節能的發展趨勢[J].中國設備工程,2022(11):214-216.

[5]馬繼松,嚴樂榮,趙魯蘇.揚州市重點用能企業空壓機能源利用狀況及對策研究[J].能源研究與利用,2021(02):8-11.

[6]夏坤.礦用空壓機的遠程監測及智能聯控系統的設計[J].機械管理開發,2022,37(08):287-288.

[7]文志勇.高校后勤能源管理模式實踐探究[J].上海商業,2022(05):159-161.

[8]裴利星.煤礦空壓機設備節能研究與改造應用[J].機械管理開發,2020,35(10):201-202.

[9]張冠華.外供壓縮空氣代替空壓機運行總結與效益分析[J].化學工程與裝備,2021(08):207-208.

[10]艾佳薇.關于空壓機節能減排技術的研究[J].機械管理開發,2022,37(05):195-197.

[11]江飛飛,江楠,卞淞霖,等.關于空氣壓縮機后冷卻器流程選擇的探討[J].石油化工設備技術,2005,26(04):30-32.

【壓縮機網】引言

空壓機是將大氣中的空氣制成高壓空氣,以提供氣體壓力能的機械,是工業制造的主要動力源[1]。在空壓機系統的能源消耗中,電能的消耗最大,占總消耗約77%;其次是維護費用,占總消耗18%;而設備投資只占到總成本的5%。因此,推動空壓機系統在工業生產節能改造成為一種趨勢[2]。

大多數學者是通過空壓機本體的變頻改造、系統的集中控制或余熱回收,達到節能降耗的目的。王坤闡述了空壓機節電系統工作原理,并分析空壓機節能系統的性能特點,對氣動系統的節能效果、空壓機節能改造方法進行了研究[3]。劉成紅等分析了空壓機在節能方面的應用特點,結合鄂鋼壓縮空氣系統存在的問題,通過對空氣過濾器進行定期維護、適當調整空壓機出口壓力、改變空壓機運行管理模式、改善循環水系統水質、查找泄露、定期維保及

校驗等措施,達到節能降耗的目的[4]。馬繼松等綜述了揚州市重點用能企業空壓機能效水平及運行管理的現狀,討論了設備經濟運行的諸多可能,提出了優化選型、余熱回收、合同能源管理和政策激勵等對策建議[5]。夏坤基于空壓機的具體工作原理,通過對空壓機運行狀態的實時監測,結合母管的壓力值情況,借助可編程控制器PLC及監測傳感器,讓空壓機實現了智能聯動控制,來合理控制空壓機的啟動臺數及啟動時間,以達到降低空壓機能耗的目的[6]。

合同能源管理是一種以節能服務公司與用能單位約定節能目標,節能服務公司以實現節能目標向用能單位提供服務的模式,其本質就是降低能源費用來支付節能項目全部成本的一種節能服務模式,這種節能服務模式有助于降低運營成本,提高能源利用率。也有少數學者介紹了項目通過合同能源管理完成空壓機系統改造的案例[7]。裴利星介紹了某煤礦以合同能源管理的方式對壓縮空氣系統進行改造,滿足企業生產需要并達到了節能減排的目的[8]。張冠華介紹了某企業使用外供壓縮空氣代替空壓機的過程,總結了項目的經濟效益[9]。不過,并沒有空壓機系統節能改造是以氣費為結算方式來保證供氣質量和改造效果的。

本文通過介紹改造項目的概況、系統存在問題、改造方案、實施效果和項目收益,對“買氣”方式的空壓機系統節能改造進行總結和分析,以期對類似的節能改造項目提供一定的參考。

1、空壓機系統改造前情況

1.1設備概況

云南某冶煉企業建廠時期同步配置了由3臺空壓機和3套微熱吸附式干燥劑組成的空壓站系統,系統由企業人員進行運行和維護,設備運行時間已達10年,存在較多問題。企業空壓站原有噴油螺桿式空氣壓縮機3臺,同時配備3套微熱吸附式干燥機,具體設備信息見表1和表2。

1.2存在問題

(1)系統設計余量大。企業原配備的3臺空壓機設計余量較大,未能與生產實際耗氣量做優化匹配,導致空壓機系統出現開1臺不夠,開2臺過多的問題,此種“大馬拉小車”的模式導致電能浪費嚴重。

(2)主設備運行周期較長,性能下降。企業原配備的3臺空壓機均為2010年投建,設備為一級壓縮,較市場主流的二級壓縮機相比,能效比較低;設備機頭已進行過一次大修,連續10年的運行導致設備性能下降、產氣量下降。

(3)輔助設備能耗較高。企業空壓機系統配套的3套微熱吸附式干燥機,處于連續運行狀態,較市場主流的鼓風式干燥機相比能耗較高,同時該干燥機前后壓縮用氣壓力損失0.1MPa以上,氣損較高。冷卻水系統使用率下降,原有冷卻系統供應空壓機系統等設備使用,存在浪費情況。

綜上,企業現有空壓機組在系統配置、運行能效、輔助系統能耗、設備維護、運行周期等方面存在一定的缺陷。

1.3運行成本

合作方通過加裝流量計、電能表的方式對企業空壓機系統進行了數月的數據采集,計算了企業系統運行成本。企業空壓站年度運行時間約8000h,每天運行費用約4900元,年度運行成本約200萬元,計算得出每生產1m3壓縮空氣得綜合成本約0.12元/Nm3。

2、改造方案

2.1服務方案

壓縮空氣是由空氣壓縮機、后冷卻器、接收器、空氣干燥器、空氣儲罐、供應管線及多個壓縮機單元組成的系統的產物[10]。壓縮機系統的總能耗取決于多個因素,如類型、型號和尺寸,但電機功率、控制機制、系統設計、使用和維護也是決定壓縮空氣系統能耗的基礎[11]。

本次改造企業結合實際需要,選取了市場上具備長期穩定運行能力的合作方,由合作方負責系統設計、選用新型節能空壓機房設備、配套物聯網云系統控制等,提供整站供氣合作方案。

(1)合作方負責投資與實施,企業按照成品壓縮空氣的使用標方(Nm3/min)結算氣費。其中氣費包含電費,即電費由合作方承擔。

(2)由合作方自行負責運維,企業不負責對空壓機組的運維工作。企業無需進行資金投入,雙方每月按照成品壓縮空氣的使用標方(Nm3/min)結算氣費。

(3)投入運行5年之后,合作方把新建系統免費移交給企業。

(4)在合作期間,如由于合作方自身原因導致不能保障供氣、服務不能滿足要求等問題,企業不承擔任何責任及費用,企業有權停用合作方設備并要求合作方自行拆除投資設備、搬離現場。

(5)企業對于合作方選用的設備、設計的方案、運維的開展不做約束,同時也不承擔任何運維作業任務,由合作方自行負責,在符合用氣要求的前提下,合作方可對設備、管道做出有利于節能的優化改造,費用自行承擔。

(6)企業不對用氣量做任何保證,即按儀表實際測量量結算,儀表由企業自行采購安裝(以保證儀表的可靠性)。

(7)合同期內如企業因不可抗力導致無法繼續使用壓縮空氣,則可無條件終止合作,合作方自行拆走投建的供氣設備。

(8)如市場上出現節能效果有明顯改善的新設備、新技術,經雙方協商一致,可提前淘汰現有設備并共同分享進一步節能的價值。

2.2系統建設方案

2.2.1空壓機系統建設方案

合作方通過長時間的調研后,根據企業用氣量和用氣波動范圍,量身打造了一套節能壓縮空氣供應系統,放棄了傳統上只是更換設備的簡單做法,而是根據企業生產需要從實際出發,為企業重新建設了一個新的空壓站。

2.2.2空壓機系統改造措施

參考《企業能量平衡通則》(GB/T 3484-2009)、《綜合能耗計算通則》(GB/T 2589-2020)等標準,按照購入存儲、加工轉換、輸送分配、終端使用和回收利用的能源平衡思路,對系統的空壓機、輔助設備、輸送管道、終端用氣點和循環冷卻系統進行了改造,同時借助物聯網技術升級了空壓機組的設備監測和運行維護系統。

(1)冷卻水系統改造。放棄原有大循環的冷卻水供應,新建空壓機系統配備獨立小型冷卻塔,系統功率僅為5kW。新冷卻水系統改造完成后,冷卻水系統獨立運行,不再將輔助設備的冷卻水回流到企業大循環冷卻系統。同時,企業大循環冷卻系統夜間停用,全年節省了大量電費。

(2)壓縮空氣系統用戶側改造。合作方和企業對壓縮空氣用戶側進行了探漏、維修和優化工作,完成了壓縮空氣輸送管道漏點的維修,減少了壓縮空氣泄漏量。同時,減少了系統供氣量,縮短了空壓機組的加載時間,降低了由此產生的電耗,從而直接降低了成本。

(3)物聯網云控制系統。設備通過物聯網云控制系統采集用氣量的峰值和時間、主設備運行溫度、耗材壽命、電能質量和電量等數據,既方便企業查看設備運行狀態,又減少了合作方的維護成本。

3、空壓機系統改造后收益

3.1系統運行資金收益

經過統計分析,新系統每年為企業節能約100萬度的電耗,折合約55萬元;每年節省設備維護費、人工費、折舊費,約32.5萬元。項目申報了地區工業能效提升及淘汰落后產能專項資金,經有關部門的書面審查和現場核查后,獲得10.3萬元的獎勵。

3.2系統運行節能收益

根據《節能量測量和驗證技術通則》(GB/T 28750-2012),項目節能量是指所實施的節能技術改造項目正常穩定運行后,用能系統的能源消耗量(可比期)與改造前基期能源消耗量相比較的降低量。

(1)改造前能耗情況:2020年1月至9月,空壓機系統耗電量為1926460kWh,折算全年電量為2568613kWh。冷卻水原系統功率157kW。

(2)改造后能耗情況:2020年10月至2021年5月,空壓機系統耗電量為1024270kWh,折算全年電量為1365693kWh。冷卻水改造后系統功率5kW,改造完成后,原系統每天停運12h。

(3)項目節能量計算方法及結果。壓縮空氣節能量:(2568613-1365693)×3.1=373噸標準煤;電機節能量:(157-53)×12×365×3.1=141.12噸標準煤;項目合計節能:373+141.12=514.12噸標準煤。

從上述來看,企業在空壓機組的改造項目中,不僅獲得了資金方面的直接回報,同時項目每年帶來了一定的節能效果,另外企業積極參與政府管理工作也獲得了一定的榮譽和資金獎勵。

4、項目總結

(1)項目以壓縮空氣用量為費用結算方式,不同于常見的租賃設備、分享節能量等合同能源管理方式,既要求了合作方供應合格的壓縮空氣、降低用氣成本、保證設備高效運行,又滿足了企業用氣需求、減少采購低質量設備的風險、降低了運維成本。

(2)合作方借助專業的技術能力,結合企業實際生產情況,從設備選型、冷卻水系統改造、用氣使用點的優化處理、保留企業原空壓機系統的后備作用等方面入手,借助物聯網云控制系統的優勢,在保證企業正常用氣的前提下,幫助企業達到了節能降耗的目的,也得到了相應的經濟回報。

(3)企業的節能改造項目,積極參與政府部門的節能專項資金申報工作,不僅取得了資金獎勵,也為企業和相關員工帶來了榮譽。

(4)經過數據測算,本次空壓機系統節能改造,5年內總體節能效益平均在36%左右,企業分享節能效果的26%,合作方分享節能效果的10%。

5、結語

云南某冶煉企業為改變空壓機系統設計余量大、設備性能下降、輔助設備能耗偏高的問題,通過計算用氣成本,以“買氣”的方式完成了空壓機系統節能改造。不但保證了壓縮空氣優質、穩定的工作,又降低了運維成本和能源消耗,達到了節能降耗的目的。

參考文獻

[1]田郭毅.空壓機節能運行措施探討[J].內江科技,2018,39(06):32+78.

[2]李春暉.淺析空壓機節能改造與應用[J].中國高新區,2017(15):18-19.

[3]王坤.空壓機穩壓節能技術和余熱回收方法[J].現代工業經濟和信息化,2021,11(06):87-88.

[4]劉成紅,呂森,張靜波.淺談鋼鐵行業空壓站節能的發展趨勢[J].中國設備工程,2022(11):214-216.

[5]馬繼松,嚴樂榮,趙魯蘇.揚州市重點用能企業空壓機能源利用狀況及對策研究[J].能源研究與利用,2021(02):8-11.

[6]夏坤.礦用空壓機的遠程監測及智能聯控系統的設計[J].機械管理開發,2022,37(08):287-288.

[7]文志勇.高校后勤能源管理模式實踐探究[J].上海商業,2022(05):159-161.

[8]裴利星.煤礦空壓機設備節能研究與改造應用[J].機械管理開發,2020,35(10):201-202.

[9]張冠華.外供壓縮空氣代替空壓機運行總結與效益分析[J].化學工程與裝備,2021(08):207-208.

[10]艾佳薇.關于空壓機節能減排技術的研究[J].機械管理開發,2022,37(05):195-197.

[11]江飛飛,江楠,卞淞霖,等.關于空氣壓縮機后冷卻器流程選擇的探討[J].石油化工設備技術,2005,26(04):30-32.

網友評論

條評論

最新評論