【壓縮機網】壓縮空氣作為僅次于電力的第二大動力能源,被廣泛應用于石油、化工、冶金、紡織、制造業等眾多行業。隨著國家“3060”雙碳行動的強力推進,壓縮空氣的系統能效問題變得日漸突出。業界逐漸意識到,單純提升空壓機能效等級已不能滿足發展需要。于是將生產、處理、輸送壓縮空氣的系統整體即空壓站作為考核對象。綜合輸功效率概念隨之擴大,通俗來說就是空壓站輸出壓縮空氣中具有的有效能與其生產壓縮空氣所消耗的全部能源的比值。

團體標準T/CGMA 033001-2018規定的壓縮空氣站綜合輸功效率指標用于壓縮空氣站的能效等級評價,能效分為5個等級,從一級到五級,能效遞減。各級之間的空壓站相對能效差約為10%。其中,一級能效空壓站效率最高。近兩年,建設一級能效等級空壓站并通過認證,成為各家壓縮機企業非常重要的業務之一。

整體來說,綜合輸功效率的計算不僅與吸氣壓力、排氣壓力、供氣流量、壓縮熱回收利用率、耗電量等參數相關,而且還必須考慮露點溫度、氣體品質等因素。那么,今天我們就以實際數據來模擬分析下一下,對空壓站輸出效率影響很大的因素有哪些。

為了計算簡單,我們此時定義空壓站為單臺離心機,型號為710kW-8bar,冷卻水條件32℃,環境溫度30℃.Rh 60%,配置后處理為鼓風零氣耗干燥機+3級過濾,干燥機排氣壓力露點-20~-40℃。

設備各項參數如下:

離心機數據:710kW-8bar,排氣量8186,35℃,1barA,Rh 65%,裝機功率710kW,電機服務系數假定1.15,吸氣阻力500Pa;

鼓風零氣耗干燥機數據:加熱器功率84kW,鼓風機功率21kW,設備壓力降0.02MPa,單級過濾器壓降0.007MPa;

熱回收設計功率420kW(離心機三級均做熱回收)。

空壓站系統壓降(離心機排氣到空壓站輸出點):離心機末級熱回收+保護過濾器+干燥機+2級粉塵過濾+空壓站管道。(此處不討論空壓站管道設計不合理的問題,這個是最容易解決的)

因排水器損耗及空壓站跑冒滴漏等難以設定具體的數值,顧以上數據假定,所有排水器均使用零氣耗排水器且空壓站管道不存在泄露。

離心機以125m3/min的平均排氣量運行,整個空壓站的管網設計合理,無泄露點,排水器采用零氣耗。

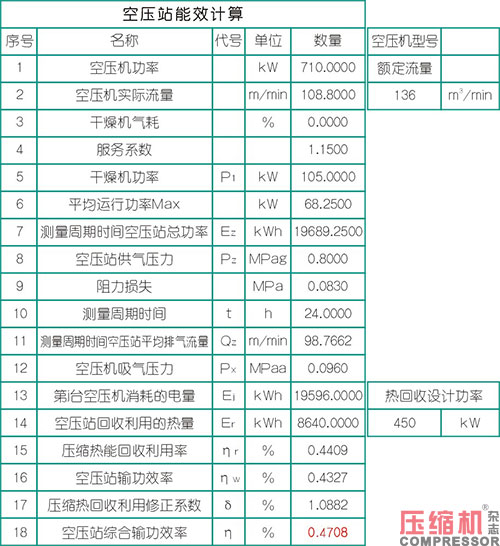

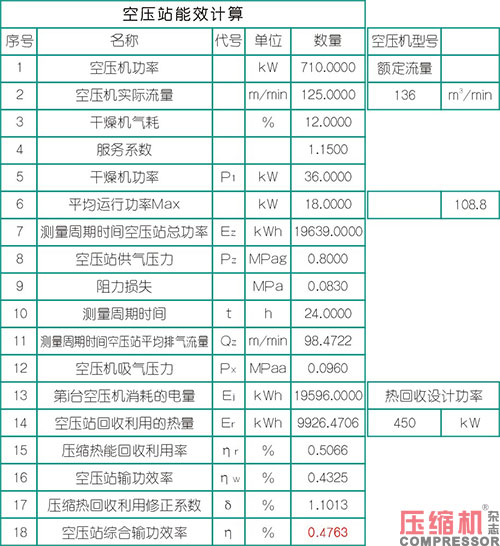

根據《T/CGMA 033001-2018》我們有以下計算數據。

我們通過查詢PDP-40℃時無油壓縮空氣輸出效率一級需要52.5%的效率,此時是符合設計要求的。

現在我們通過改變空壓站最主要的幾個數據來看,如果哪些數據設計不合理,可能會導致能效不達標。

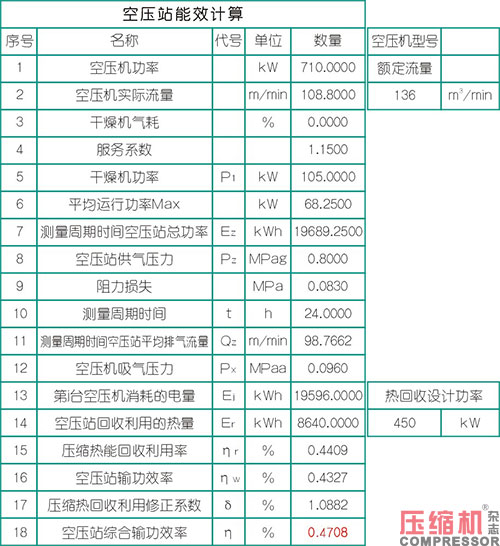

首先,若壓縮機選型過大,比如上述離心機長期處于80%的負荷或者放空狀態,以卸載到108.8m3/min流量計算,此時空壓站輸出效率只有47.1%,不符合一級能效。

接下來我們看,若此時吸干機選用微熱再生(2小時周期)干燥機,加熱功率此時為36kW,氣耗12~20%,我們以12%計算;微熱再生(8小時周期)干燥機,加熱功率此時為60kW,氣耗8%,分別得出如下結果:

以上兩種機型均無法滿足設計需求。

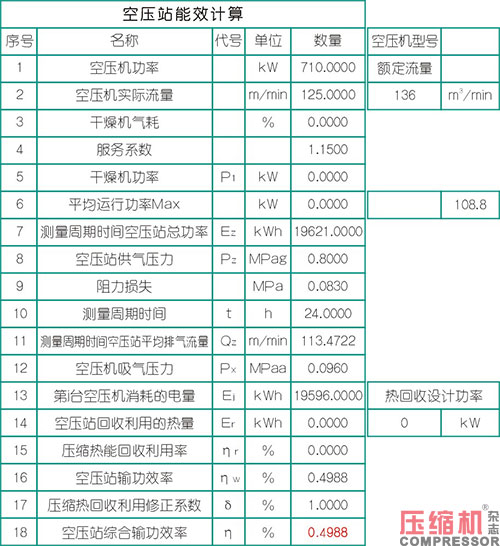

最后我們再看一個非常重要的數據:熱回收。我們這里直接取一個極端值,假定吸干機不消耗電也不消耗水,直接能得到PDP-20~-40℃的干燥壓縮空氣,我們熱回收取為0,計算結果如下,無法滿足一級能效空壓站要求:

究其原因,壓縮機在工作時,只有5%的電能轉化為壓縮空氣的分子勢能,其他的以機械磨損及壓縮熱消耗掉了。其中壓縮熱在離心機整個工作過程中能耗約占比90%,若一級能效空壓站舍棄熱回收,則無論如何都無法滿足一級能效指標。

通過計算,大概需要起碼回收40%以上的壓縮熱,使用零氣耗且低能耗的干燥機,保證空壓站的管道及其他附件設計合理才能達標。而我們的熱回收設計功率越大,對于干燥機的能耗要求就可以稍微放寬。比如此710kW離心機若設計500kW的熱回收功率,我們使用3%氣耗的鼓風零氣耗干燥機也可滿足一級能效要求。

故,通過以上結果可以知道,我們在建設一級能效空壓站時,一定要注意的3個地方:

(1)空壓機不能空跑,需要選擇最好長期接近滿負荷運行,若采用N(離心機)+1(變頻螺桿)時,盡量要使離心機滿負荷,螺桿機調節范圍盡可能小;

(2)干燥機需要盡可能的選擇低能耗,能自動調功(露點控制+負荷控制+工藝控制)的零氣耗干燥機;

(3)千萬要記得做熱回收,在能夠充分利用回收熱能的情況下,盡可能大的設計熱回收功率。

【壓縮機網】壓縮空氣作為僅次于電力的第二大動力能源,被廣泛應用于石油、化工、冶金、紡織、制造業等眾多行業。隨著國家“3060”雙碳行動的強力推進,壓縮空氣的系統能效問題變得日漸突出。業界逐漸意識到,單純提升空壓機能效等級已不能滿足發展需要。于是將生產、處理、輸送壓縮空氣的系統整體即空壓站作為考核對象。綜合輸功效率概念隨之擴大,通俗來說就是空壓站輸出壓縮空氣中具有的有效能與其生產壓縮空氣所消耗的全部能源的比值。

團體標準T/CGMA 033001-2018規定的壓縮空氣站綜合輸功效率指標用于壓縮空氣站的能效等級評價,能效分為5個等級,從一級到五級,能效遞減。各級之間的空壓站相對能效差約為10%。其中,一級能效空壓站效率最高。近兩年,建設一級能效等級空壓站并通過認證,成為各家壓縮機企業非常重要的業務之一。

整體來說,綜合輸功效率的計算不僅與吸氣壓力、排氣壓力、供氣流量、壓縮熱回收利用率、耗電量等參數相關,而且還必須考慮露點溫度、氣體品質等因素。那么,今天我們就以實際數據來模擬分析下一下,對空壓站輸出效率影響很大的因素有哪些。

為了計算簡單,我們此時定義空壓站為單臺離心機,型號為710kW-8bar,冷卻水條件32℃,環境溫度30℃.Rh 60%,配置后處理為鼓風零氣耗干燥機+3級過濾,干燥機排氣壓力露點-20~-40℃。

設備各項參數如下:

離心機數據:710kW-8bar,排氣量8186,35℃,1barA,Rh 65%,裝機功率710kW,電機服務系數假定1.15,吸氣阻力500Pa;

鼓風零氣耗干燥機數據:加熱器功率84kW,鼓風機功率21kW,設備壓力降0.02MPa,單級過濾器壓降0.007MPa;

熱回收設計功率420kW(離心機三級均做熱回收)。

空壓站系統壓降(離心機排氣到空壓站輸出點):離心機末級熱回收+保護過濾器+干燥機+2級粉塵過濾+空壓站管道。(此處不討論空壓站管道設計不合理的問題,這個是最容易解決的)

因排水器損耗及空壓站跑冒滴漏等難以設定具體的數值,顧以上數據假定,所有排水器均使用零氣耗排水器且空壓站管道不存在泄露。

離心機以125m3/min的平均排氣量運行,整個空壓站的管網設計合理,無泄露點,排水器采用零氣耗。

根據《T/CGMA 033001-2018》我們有以下計算數據。

我們通過查詢PDP-40℃時無油壓縮空氣輸出效率一級需要52.5%的效率,此時是符合設計要求的。

現在我們通過改變空壓站最主要的幾個數據來看,如果哪些數據設計不合理,可能會導致能效不達標。

首先,若壓縮機選型過大,比如上述離心機長期處于80%的負荷或者放空狀態,以卸載到108.8m3/min流量計算,此時空壓站輸出效率只有47.1%,不符合一級能效。

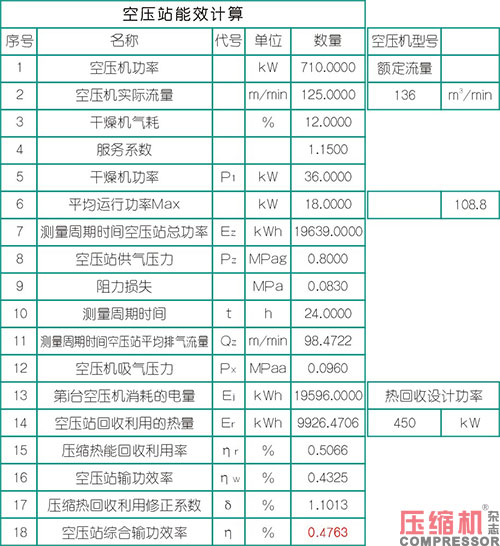

接下來我們看,若此時吸干機選用微熱再生(2小時周期)干燥機,加熱功率此時為36kW,氣耗12~20%,我們以12%計算;微熱再生(8小時周期)干燥機,加熱功率此時為60kW,氣耗8%,分別得出如下結果:

以上兩種機型均無法滿足設計需求。

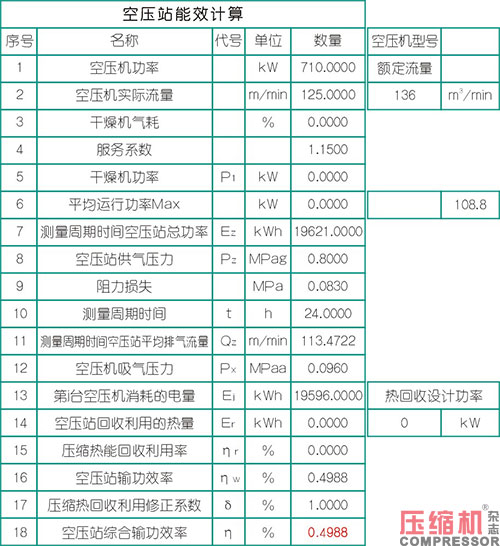

最后我們再看一個非常重要的數據:熱回收。我們這里直接取一個極端值,假定吸干機不消耗電也不消耗水,直接能得到PDP-20~-40℃的干燥壓縮空氣,我們熱回收取為0,計算結果如下,無法滿足一級能效空壓站要求:

究其原因,壓縮機在工作時,只有5%的電能轉化為壓縮空氣的分子勢能,其他的以機械磨損及壓縮熱消耗掉了。其中壓縮熱在離心機整個工作過程中能耗約占比90%,若一級能效空壓站舍棄熱回收,則無論如何都無法滿足一級能效指標。

通過計算,大概需要起碼回收40%以上的壓縮熱,使用零氣耗且低能耗的干燥機,保證空壓站的管道及其他附件設計合理才能達標。而我們的熱回收設計功率越大,對于干燥機的能耗要求就可以稍微放寬。比如此710kW離心機若設計500kW的熱回收功率,我們使用3%氣耗的鼓風零氣耗干燥機也可滿足一級能效要求。

故,通過以上結果可以知道,我們在建設一級能效空壓站時,一定要注意的3個地方:

(1)空壓機不能空跑,需要選擇最好長期接近滿負荷運行,若采用N(離心機)+1(變頻螺桿)時,盡量要使離心機滿負荷,螺桿機調節范圍盡可能小;

(2)干燥機需要盡可能的選擇低能耗,能自動調功(露點控制+負荷控制+工藝控制)的零氣耗干燥機;

(3)千萬要記得做熱回收,在能夠充分利用回收熱能的情況下,盡可能大的設計熱回收功率。

網友評論

條評論

最新評論