【壓縮機網】<接上期——>

九、壓縮空氣系統設備數字化轉型

1.空壓系統設備行業制造特點

壓縮空氣系統設備的特點:多品種、小批量、零部件多、需求波動大;

1) 多品種,小批量的生產模式:生產方式以訂單為主,生產周期長;

2) 品種少,大批量生產的生產模式:生產方式以預測或壓庫為主,極易受到市場需求變化和波動等不確定因素的影響,往往年底盤點:不賺錢,賺的是庫存;

3) 零部件多,BOM復雜:供應鏈長且復雜,容易受到市場波動和卡脖子;

4) 需求波動大:產品開發和生產,永遠跟不上市場需求的變化。

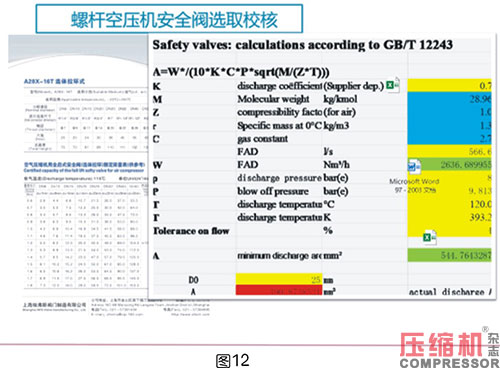

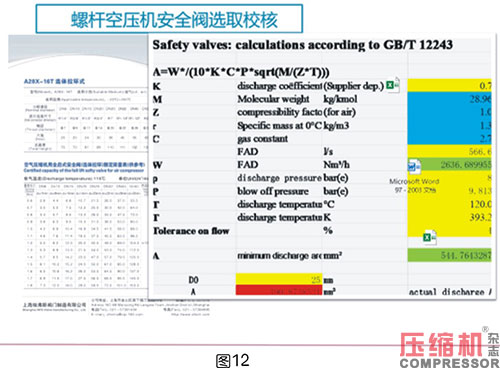

2.數字研發可以提高開發效率

1) 產品的數字研發包含:性能數字化設計、結構數字化設計、質量數字化評估、機電一體數字化、數字化設計BOM及模型;

2) 設計模型 從前端研發到仿真再到試驗的流通,確保模型一致性;

3) 數字化工藝貫穿于整個生產過程,并不斷優化調整,杜絕人為因素;

4) 智能制造確保研發、工藝、BOM在線傳遞,確保數據一致性;

5) 數字化服務來源于可追溯性、信息在線傳遞、數據一致及服務及時準確。

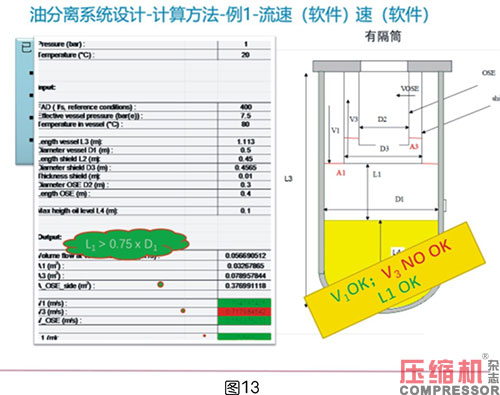

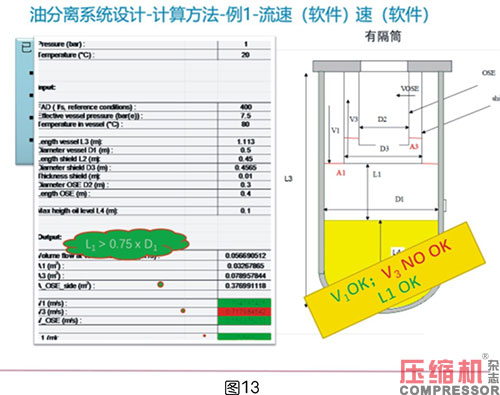

如螺桿空壓機油分離系統的設計與校核數字化(見圖13)。

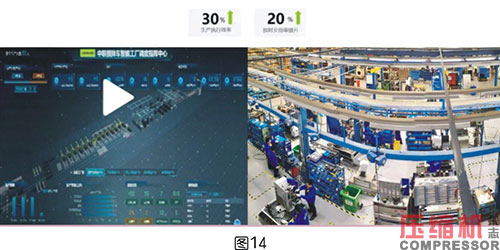

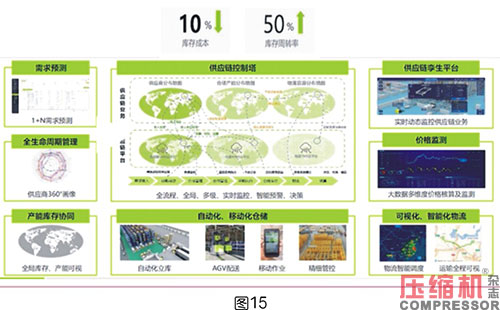

3.智能制造實現柔性生產能夠縮短交貨時間,降低成本

如果壓縮空氣系統設備以數字精益為核心變革生產制造管理,就能實現按客戶需求大規模短周期柔性訂制。在多品種少批量的復雜離散裝備制造業中實現自動化、數字化和智能化的精益制造,達到提質、增效、降本、減存的目的。

以下是某國際品牌在壓縮空氣干燥器生產中引入精益化管理來實現利益最大化(見圖14)。

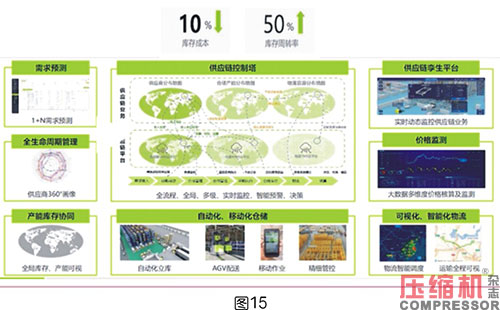

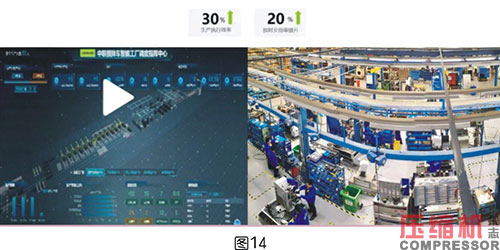

4.數字供應鏈實現全面連接,敏捷高效,提高周轉

壓縮空氣系統設備企業和供應鏈端對端,實現供應商、制造、倉儲、物流、銷售、服務上下游 信息透明可視、全面連接、高效協同、智能決策,降低庫存,提升周轉。

在汽車行業,許多供應鏈都在整車廠的周邊,為什么?就是能實現供應鏈快速周轉,甚至通過數字化管理,達到零庫存,大大降低了庫存成本,實現雙贏(見圖15)。

5.數字化轉型的核心-收集數據、分析數據、應用數據

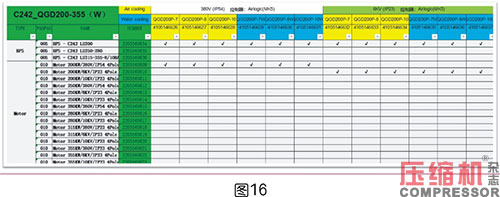

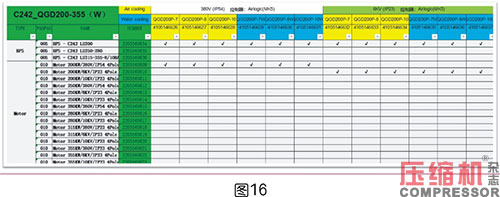

1) 壓縮空氣系統設備在研發設計中必須保證BOM的完整性、可靠性和準確性(見圖16);

2) 壓縮空氣系統設備全周期需要ERP系統支持,所有數據必須完整和準確(見圖17);

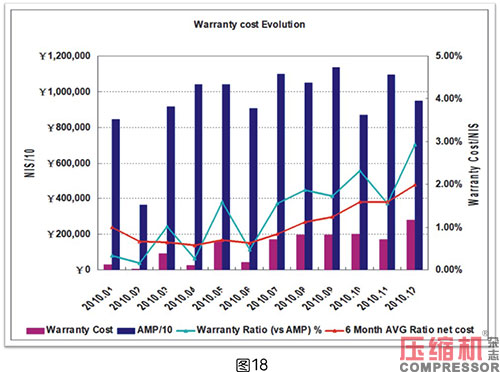

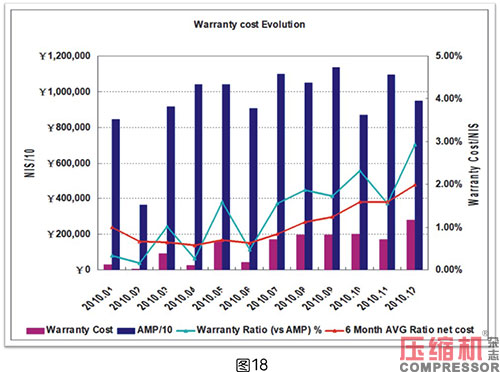

3) 通過對ERP系統原始數據分析,每個部門分析得到相關的信息和結果(見圖18);

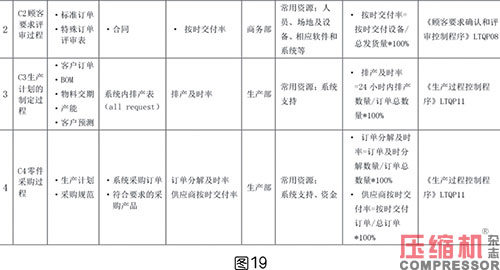

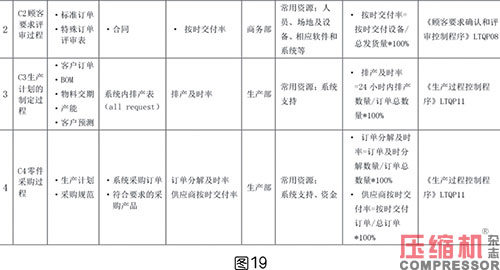

4) 通過精益管理及質量管理體系制定相應的KPI考核規則,實現數據說話,數據考核,數據執行(見圖19)。

十、壓縮空氣系統設備精益設計

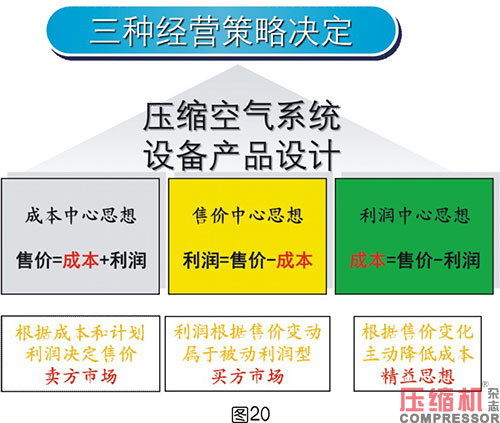

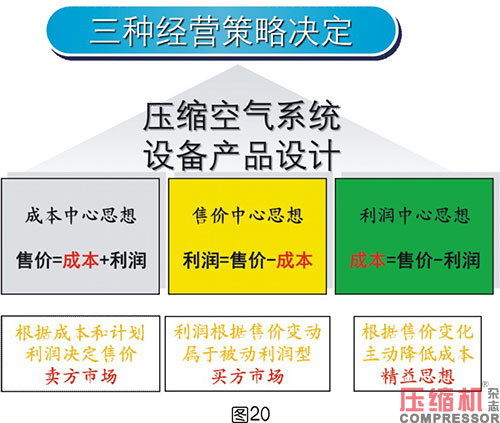

1.壓縮空氣系統設備產品設計是由三種經營策略決定:

1) 成本中心思想:根據成本和計劃利潤決定售價,是賣方市場。比如大型離心機、高壓力工藝氣體壓縮機、高品質凈化設備等等。

2) 售價中心思想:利潤根據售價變動,屬于被動利潤型,是買方市場。現有的國內大部分壓縮空氣系統設備供應商都屬于這個范疇,賺多賺少甚至虧本都要看市場的臉色,因此在四個同質化的紅海市場中只有拼價格。

3) 利潤中心思想:根據售價變化,主動降低成本,是壓縮空氣系統設備行業未來之路,即采用精益管理模式來實現降本增效,提高品質。國內少數壓縮空氣系統設備供應商已經開始實施精益生產管理,保證企業持續發展,盡快進入第二曲線(見圖20)。

2.壓縮空氣系統設備產品設計是由市場定位決定:

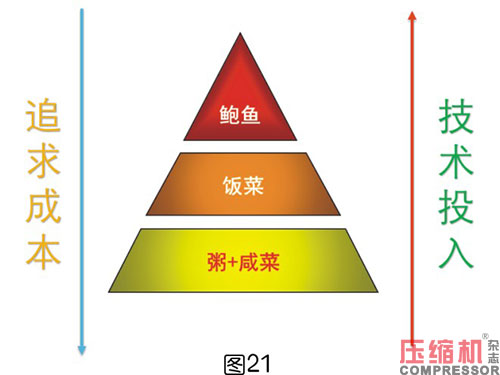

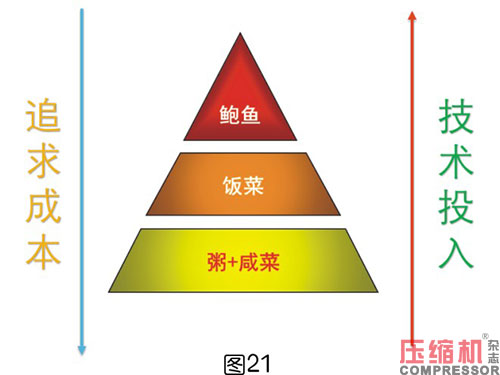

這幾年,很多行業內的老板們請筆者去幫他們做產品設計如何定位時,筆者通常用吃粥、吃飯、吃鮑魚來形容。

1) 吃粥的產品,設計投入少,見效快。沒有營養(利潤)。維持溫飽沒有問題,可是成長性差;

2) 吃飯的產品,設計投入多,產品品質和數量有一定要求。營養也夠,成長性穩定,是大多數企業的未來。

3) 吃鮑魚的產品,必須有巨大的設計投入,有引領性的產品和品質。利潤高但是市場量相對小(不是每個客戶都能付得起鮑魚的錢),要不斷地投入,但是占據競爭市場的頂端,回報率高(見圖21)。

各位老板如果想評估自家產品的定位,可以用以上三種方式來測定。

1.壓縮空氣系統設備產品設計決定產品質量

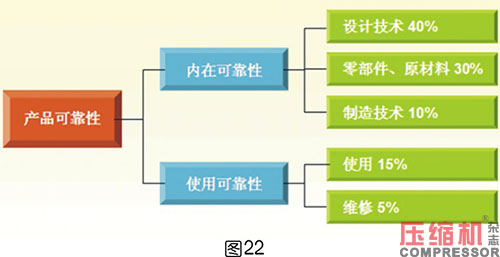

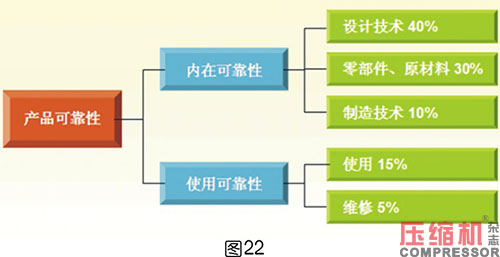

壓縮空氣系統設備產品質量故障一半來源于設計(見圖22):

·美國貝爾實驗室統計,在引起產品故障的原因中,設計技術占40%以上;

·日本對產品故障原因調查表明,一半的故障是由于設計問題引起的;

·我國某研究所對設備故障分析發現,設計不當造成故障占總故障65.5%。

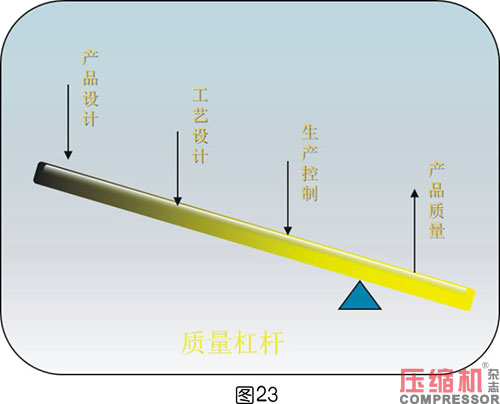

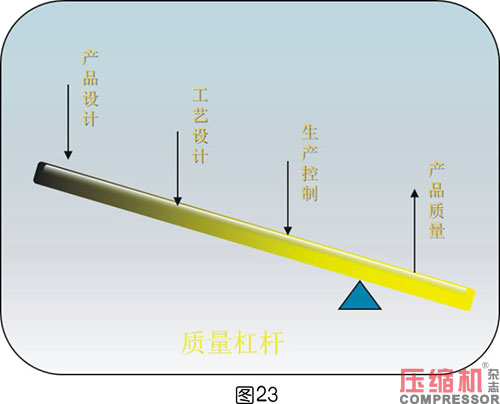

就像質量杠桿所看到的:越重視產品設計,產品質量就越容易保障(見圖23)。

2.壓縮空氣系統設備產品設計需要做質量設計(QFD設計方法)

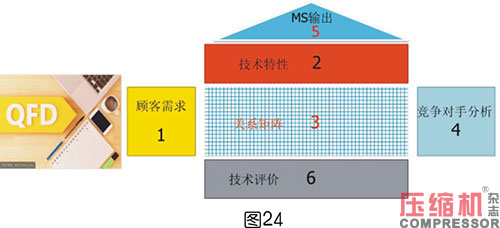

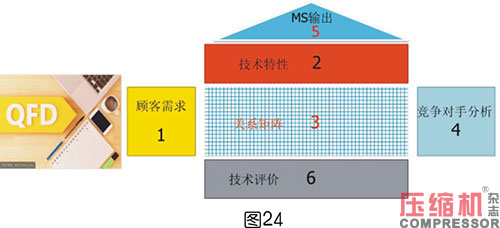

一個完整的質量設計應包括6個部分:顧客需求、技術特性、關系矩陣、競品分析、MS輸出、技術評價(見圖24)。

QFD設計方法已經得到許多制造業及國際型企業認證和使用,非常實用和有效。壓縮空氣系統設備領域也有企業開始使用了,好處不是一點點。

3.壓縮空氣系統設備產品QFD設計方法實施時機

1) 一個新產品設計;

2) 產品改進;

3) 特殊產品設計;

4) 降低要求(客戶對產品的需求:品質/成本/功能)。

4.壓縮空氣系統設備產品QFD設計方法適用于:

1) 新產品設計

2) 產品對顧客有很多不便或顧客以產品不滿意的情況

3) 市場占有率持續下降或不繼續上漲

4) 過度的設計,即解決問題或是高難度的開發期間遲延

5) 因把顧客的要求和期待在產品開發上復雜化,失去方向性時

6) 產品開發部門之間溝通交流不好時

7) 產品開發聯合作業沒有效率性、效果性時

8) 對品質改善的特性不太了解的情況

5.壓縮空氣系統設備產品精益設計實施方法

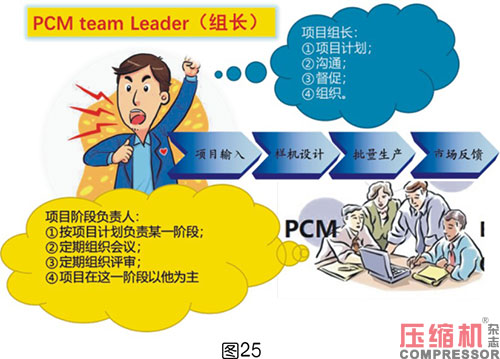

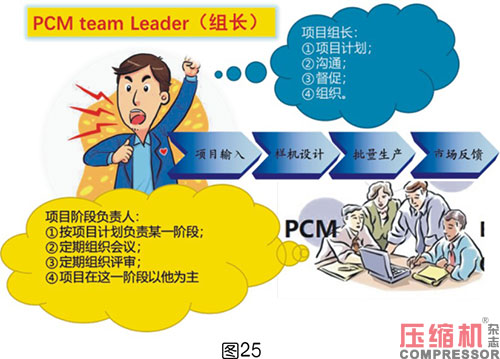

QFD設計方法是精益設計管理的一個內容,其實施必須要通過由設計中心組織一個PCM team全員參與,成員包括企業內與產品有關的部門相關人員(甚至供應鏈的商家及客戶)。Team的作用:

1) 按項目計劃負責某一階段;

2) 定期組織會議;

3) 定期組織評審;

4) 項目在這一階段以設計中心為主(見圖25)。

6.壓縮空氣系統設備產品精益設計方向

建立精益設計思想,實施精益設計管理,實現精益設計的三個目標:提升品質,降低成本,縮短交貨周期(見圖26)。

1) 標準化:減少無價值的新零件;

2) 功能模塊化:找出相同功能并獨立出來;

3) 簡單化,裝配容易;

4) 規范化:一切按文件執行(包括標準);

5) 優化設計:把客戶不愿意多付錢的功能性設計去掉。

7.壓縮空氣系統設備產品精益設計要求和規范

1) 根據項目要求設計參數和要求

2) 產品模型的三維圖庫

3) BOM

4) 零部件圖(包括外購件)

5) 爆炸圖

6) 產品使用說明書

7) 零件手冊

8) 市場優勢及主要零部件清單

9) 關鍵工序

10) 測試要求

十一、壓縮空氣系統設備精益生產

1.壓縮空氣系統設備精益生產目標

壓縮空氣系統設備精益生產追求3個極限目標:交貨期、成本、質量(見圖27)。

2.壓縮空氣系統設備生產現狀

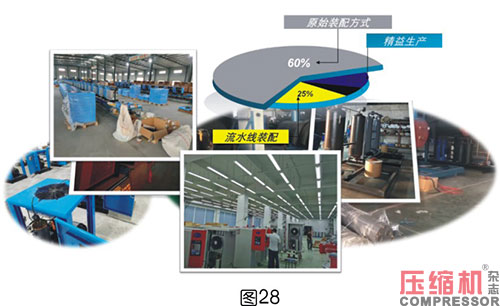

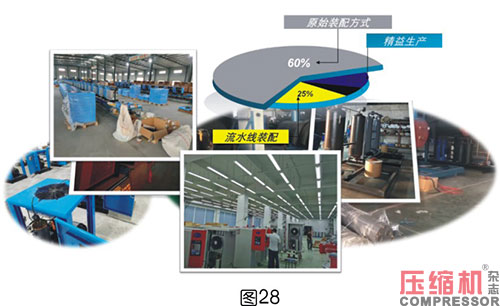

目前國內壓縮空氣系統設備企業大約有60%企業為原始裝配方式(單打獨斗),大約25%企業為流水作業(協作完成),15%企業步入精益生產模式(像汽車,家電等行業)(見圖28)。

從客戶角度來看:雖然我不懂空壓機,但我也是從事制造業,產品的品質如何,生產過程的先進與規范一眼就能甄別。

行業有句行話:產品可以模仿,但生產工藝卻不是那么容易被COPY的。因此,可以看到許多模仿產品,外觀和結構很相似,但品質及客戶滿意度卻很難得到認同。

為什么?因為沒有精益生產管理!

1.壓縮空氣系統設備精益生產核心

壓縮空氣系統設備精益生產核心就是消除浪費。大部分行業內的企業想降本增效,第一就是想怎么降低零部件成本,第二就是想擴大產量平攤固定成本,第三就是降低投入(包括資金、場地、設備及人工等等)。

殊不知,浪費才是當今壓縮空氣系統設備企業最大的降本需求。在上善氣體工作室的《壓縮空氣系統設備精益生產》課程中講到生產過程中有七種浪費,如果按照精益生產模式去消除浪費,降本20%很容易達到(見圖29)。

2.壓縮空氣系統設備精益生產方式

為什么我們大部分企業生產總是不順:

1) 訂單多一點,大量產品交貨期被延誤;

2) 采購不是被裝配催貨,就是被老板罵;

3) 倉庫堆滿,急的訂單零件沒有,不急得訂單零件一大堆;

4) 客戶要的成品沒有,不需要的產品沒處放等等。

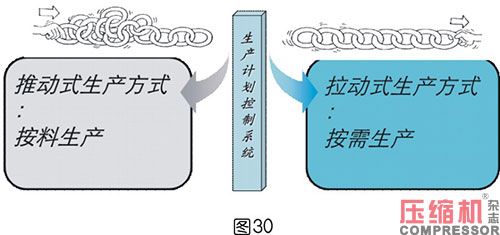

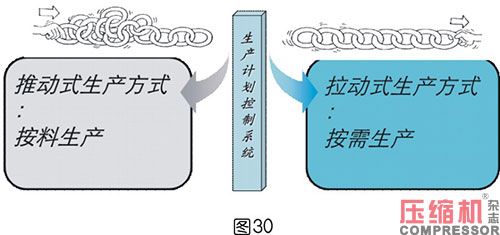

如果看看下面這張圖,你就明白生產為什么會不順了:你是推動式生產還是拉動式生產(見圖30)?

3.壓縮空氣系統設備精益生產要求

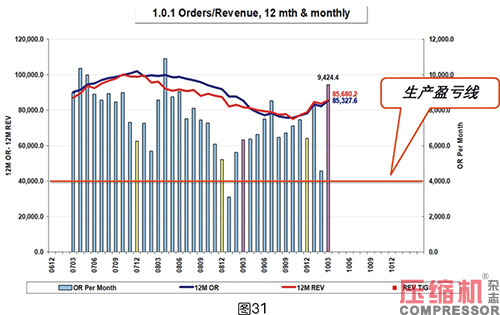

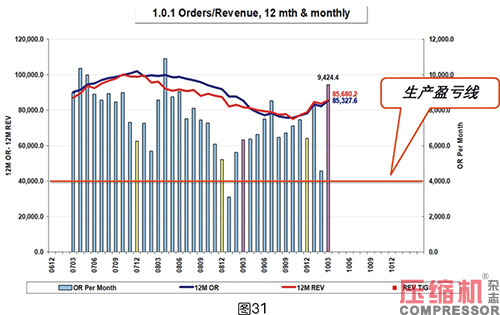

精益生產要求就是要產能均衡,壓縮空氣系統設備生產是多品種,小批量,不像家電行業能大批量生產,因此,產能均衡非常重要,關系到企業的盈虧點(見圖31)。

4.壓縮空氣系統設備精益生產布局

壓縮空氣系統設備行業內大部分企業沒有布局規劃,這會影響客戶來參觀的感受,使得客戶對其產品的滿意度打折扣。同時生產過程中凌亂、窩工的現象比比皆是,這是造成生產不順暢的原因之一。壓縮空氣系統設備精益生產布局應該是:

1) 車間布局分三塊,各施其能。

2) IO分離,不堵車,分部裝配工位有裝配工藝輔助,質量有保證。

3) 加人就可以增加產量,裝配流動才是最省空間的(見圖32)。

5.壓縮空氣系統設備精益生產裝配工藝流程

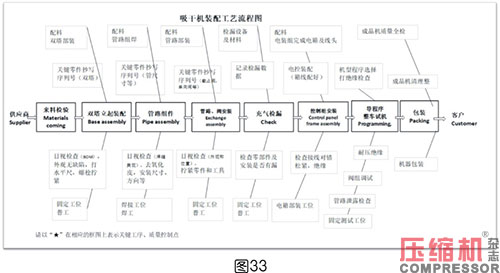

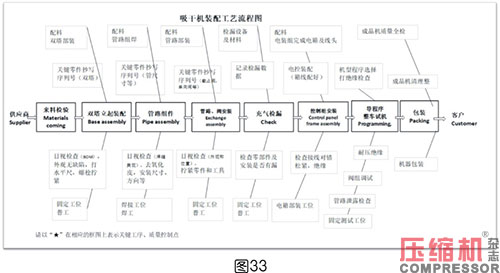

壓縮空氣系統設備生產要轉型為數字化和智能化,離不開成熟可靠的生產工藝,而生產工藝的制定前提是生產工藝流程。沒有生產工藝流程,數字化和智能化生產就變成了無源之水(見圖33)。

6.壓縮空氣系統設備生產考核

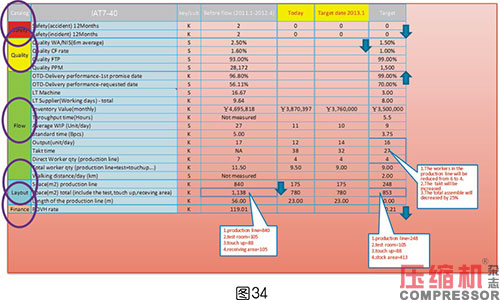

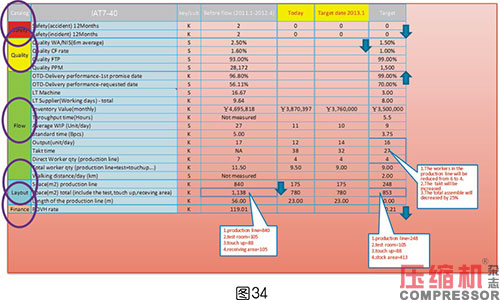

壓縮空氣系統設備生產要轉型為數字化和智能化,必須要有大數據的采集和分析。所謂隔行如隔山,不懂壓縮空氣系統設備生產所需的數據和分析,再好的數字化和智能化系統也無法實現壓縮空氣系統設備的工業4.0。

質量數據,安全數據,生產數據,物流數據,場地數據,人工效率數據等等KPI考核是壓縮空氣系統設備數字化和智能化生產的脈絡,同時也是實現工業4.0的基礎(見圖34)。

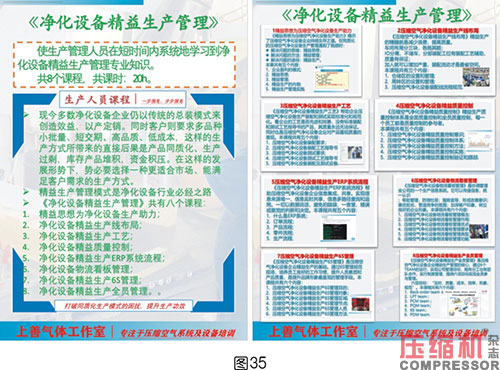

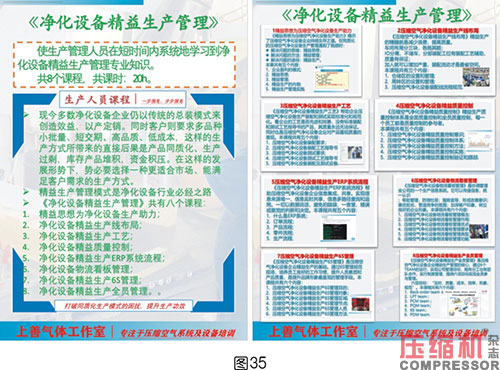

7.壓縮空氣系統設備精益生產實施

工業產品的精益生產最早是豐田公司提出并實施的,經過多年的推廣,如今在全世界各行各業取得了重大成效。在我們壓縮空氣系統設備行業,早在十年前,國外知名品牌早已轉型為精益生產,并不斷完善和改進。這幾年,國內一些企業如漢鐘精機、德曼、鮑斯、優耐特斯等也在引入精益生產。對于行業生產轉型,這是繞不過去的坎。只有在精益生產的基礎之上,才能實現數字化和智能智造,才有工業4.0的遠景(見圖35)。

結束語

壓縮空氣系統設備的數字化轉型和智能制造迫在眉睫,不做嘛,等死,無目標和準備去做,找死。

就像現在許多壓縮空氣系統供應商不斷為客戶提供物聯節能服務一樣,剛開始,信心滿滿,過兩年,挖坑暴雷。

其原因在于:無論是壓縮空氣系統設備的數字化轉型和智能制造,還是壓縮空氣系統物聯節能服務,他們只是翅膀,其飛行的高度和距離還要依賴于產品的實力。

沒有壓縮空氣系統理論支撐,品質與節能只是曇花一現;沒有精益設計理念,產品質量無法保障;沒有精益生產管理,客戶滿意度無從說起。

如果四個同質化不能打破,壓縮空氣系統設備的數字化轉型和智能制造就只能是空中樓閣,紙上談兵。

<注:本文連載完!>

注:本文為梁柳生高級工程師在2022年12月20日全國壓縮機協會凈化分會年會上的演講報告內容精選。

來源:本站原創

【壓縮機網】<接上期——>

九、壓縮空氣系統設備數字化轉型

1.空壓系統設備行業制造特點

壓縮空氣系統設備的特點:多品種、小批量、零部件多、需求波動大;

1) 多品種,小批量的生產模式:生產方式以訂單為主,生產周期長;

2) 品種少,大批量生產的生產模式:生產方式以預測或壓庫為主,極易受到市場需求變化和波動等不確定因素的影響,往往年底盤點:不賺錢,賺的是庫存;

3) 零部件多,BOM復雜:供應鏈長且復雜,容易受到市場波動和卡脖子;

4) 需求波動大:產品開發和生產,永遠跟不上市場需求的變化。

2.數字研發可以提高開發效率

1) 產品的數字研發包含:性能數字化設計、結構數字化設計、質量數字化評估、機電一體數字化、數字化設計BOM及模型;

2) 設計模型 從前端研發到仿真再到試驗的流通,確保模型一致性;

3) 數字化工藝貫穿于整個生產過程,并不斷優化調整,杜絕人為因素;

4) 智能制造確保研發、工藝、BOM在線傳遞,確保數據一致性;

5) 數字化服務來源于可追溯性、信息在線傳遞、數據一致及服務及時準確。

如螺桿空壓機油分離系統的設計與校核數字化(見圖13)。

3.智能制造實現柔性生產能夠縮短交貨時間,降低成本

如果壓縮空氣系統設備以數字精益為核心變革生產制造管理,就能實現按客戶需求大規模短周期柔性訂制。在多品種少批量的復雜離散裝備制造業中實現自動化、數字化和智能化的精益制造,達到提質、增效、降本、減存的目的。

以下是某國際品牌在壓縮空氣干燥器生產中引入精益化管理來實現利益最大化(見圖14)。

4.數字供應鏈實現全面連接,敏捷高效,提高周轉

壓縮空氣系統設備企業和供應鏈端對端,實現供應商、制造、倉儲、物流、銷售、服務上下游 信息透明可視、全面連接、高效協同、智能決策,降低庫存,提升周轉。

在汽車行業,許多供應鏈都在整車廠的周邊,為什么?就是能實現供應鏈快速周轉,甚至通過數字化管理,達到零庫存,大大降低了庫存成本,實現雙贏(見圖15)。

5.數字化轉型的核心-收集數據、分析數據、應用數據

1) 壓縮空氣系統設備在研發設計中必須保證BOM的完整性、可靠性和準確性(見圖16);

2) 壓縮空氣系統設備全周期需要ERP系統支持,所有數據必須完整和準確(見圖17);

3) 通過對ERP系統原始數據分析,每個部門分析得到相關的信息和結果(見圖18);

4) 通過精益管理及質量管理體系制定相應的KPI考核規則,實現數據說話,數據考核,數據執行(見圖19)。

十、壓縮空氣系統設備精益設計

1.壓縮空氣系統設備產品設計是由三種經營策略決定:

1) 成本中心思想:根據成本和計劃利潤決定售價,是賣方市場。比如大型離心機、高壓力工藝氣體壓縮機、高品質凈化設備等等。

2) 售價中心思想:利潤根據售價變動,屬于被動利潤型,是買方市場。現有的國內大部分壓縮空氣系統設備供應商都屬于這個范疇,賺多賺少甚至虧本都要看市場的臉色,因此在四個同質化的紅海市場中只有拼價格。

3) 利潤中心思想:根據售價變化,主動降低成本,是壓縮空氣系統設備行業未來之路,即采用精益管理模式來實現降本增效,提高品質。國內少數壓縮空氣系統設備供應商已經開始實施精益生產管理,保證企業持續發展,盡快進入第二曲線(見圖20)。

2.壓縮空氣系統設備產品設計是由市場定位決定:

這幾年,很多行業內的老板們請筆者去幫他們做產品設計如何定位時,筆者通常用吃粥、吃飯、吃鮑魚來形容。

1) 吃粥的產品,設計投入少,見效快。沒有營養(利潤)。維持溫飽沒有問題,可是成長性差;

2) 吃飯的產品,設計投入多,產品品質和數量有一定要求。營養也夠,成長性穩定,是大多數企業的未來。

3) 吃鮑魚的產品,必須有巨大的設計投入,有引領性的產品和品質。利潤高但是市場量相對小(不是每個客戶都能付得起鮑魚的錢),要不斷地投入,但是占據競爭市場的頂端,回報率高(見圖21)。

各位老板如果想評估自家產品的定位,可以用以上三種方式來測定。

1.壓縮空氣系統設備產品設計決定產品質量

壓縮空氣系統設備產品質量故障一半來源于設計(見圖22):

·美國貝爾實驗室統計,在引起產品故障的原因中,設計技術占40%以上;

·日本對產品故障原因調查表明,一半的故障是由于設計問題引起的;

·我國某研究所對設備故障分析發現,設計不當造成故障占總故障65.5%。

就像質量杠桿所看到的:越重視產品設計,產品質量就越容易保障(見圖23)。

2.壓縮空氣系統設備產品設計需要做質量設計(QFD設計方法)

一個完整的質量設計應包括6個部分:顧客需求、技術特性、關系矩陣、競品分析、MS輸出、技術評價(見圖24)。

QFD設計方法已經得到許多制造業及國際型企業認證和使用,非常實用和有效。壓縮空氣系統設備領域也有企業開始使用了,好處不是一點點。

3.壓縮空氣系統設備產品QFD設計方法實施時機

1) 一個新產品設計;

2) 產品改進;

3) 特殊產品設計;

4) 降低要求(客戶對產品的需求:品質/成本/功能)。

4.壓縮空氣系統設備產品QFD設計方法適用于:

1) 新產品設計

2) 產品對顧客有很多不便或顧客以產品不滿意的情況

3) 市場占有率持續下降或不繼續上漲

4) 過度的設計,即解決問題或是高難度的開發期間遲延

5) 因把顧客的要求和期待在產品開發上復雜化,失去方向性時

6) 產品開發部門之間溝通交流不好時

7) 產品開發聯合作業沒有效率性、效果性時

8) 對品質改善的特性不太了解的情況

5.壓縮空氣系統設備產品精益設計實施方法

QFD設計方法是精益設計管理的一個內容,其實施必須要通過由設計中心組織一個PCM team全員參與,成員包括企業內與產品有關的部門相關人員(甚至供應鏈的商家及客戶)。Team的作用:

1) 按項目計劃負責某一階段;

2) 定期組織會議;

3) 定期組織評審;

4) 項目在這一階段以設計中心為主(見圖25)。

6.壓縮空氣系統設備產品精益設計方向

建立精益設計思想,實施精益設計管理,實現精益設計的三個目標:提升品質,降低成本,縮短交貨周期(見圖26)。

1) 標準化:減少無價值的新零件;

2) 功能模塊化:找出相同功能并獨立出來;

3) 簡單化,裝配容易;

4) 規范化:一切按文件執行(包括標準);

5) 優化設計:把客戶不愿意多付錢的功能性設計去掉。

7.壓縮空氣系統設備產品精益設計要求和規范

1) 根據項目要求設計參數和要求

2) 產品模型的三維圖庫

3) BOM

4) 零部件圖(包括外購件)

5) 爆炸圖

6) 產品使用說明書

7) 零件手冊

8) 市場優勢及主要零部件清單

9) 關鍵工序

10) 測試要求

十一、壓縮空氣系統設備精益生產

1.壓縮空氣系統設備精益生產目標

壓縮空氣系統設備精益生產追求3個極限目標:交貨期、成本、質量(見圖27)。

2.壓縮空氣系統設備生產現狀

目前國內壓縮空氣系統設備企業大約有60%企業為原始裝配方式(單打獨斗),大約25%企業為流水作業(協作完成),15%企業步入精益生產模式(像汽車,家電等行業)(見圖28)。

從客戶角度來看:雖然我不懂空壓機,但我也是從事制造業,產品的品質如何,生產過程的先進與規范一眼就能甄別。

行業有句行話:產品可以模仿,但生產工藝卻不是那么容易被COPY的。因此,可以看到許多模仿產品,外觀和結構很相似,但品質及客戶滿意度卻很難得到認同。

為什么?因為沒有精益生產管理!

1.壓縮空氣系統設備精益生產核心

壓縮空氣系統設備精益生產核心就是消除浪費。大部分行業內的企業想降本增效,第一就是想怎么降低零部件成本,第二就是想擴大產量平攤固定成本,第三就是降低投入(包括資金、場地、設備及人工等等)。

殊不知,浪費才是當今壓縮空氣系統設備企業最大的降本需求。在上善氣體工作室的《壓縮空氣系統設備精益生產》課程中講到生產過程中有七種浪費,如果按照精益生產模式去消除浪費,降本20%很容易達到(見圖29)。

2.壓縮空氣系統設備精益生產方式

為什么我們大部分企業生產總是不順:

1) 訂單多一點,大量產品交貨期被延誤;

2) 采購不是被裝配催貨,就是被老板罵;

3) 倉庫堆滿,急的訂單零件沒有,不急得訂單零件一大堆;

4) 客戶要的成品沒有,不需要的產品沒處放等等。

如果看看下面這張圖,你就明白生產為什么會不順了:你是推動式生產還是拉動式生產(見圖30)?

3.壓縮空氣系統設備精益生產要求

精益生產要求就是要產能均衡,壓縮空氣系統設備生產是多品種,小批量,不像家電行業能大批量生產,因此,產能均衡非常重要,關系到企業的盈虧點(見圖31)。

4.壓縮空氣系統設備精益生產布局

壓縮空氣系統設備行業內大部分企業沒有布局規劃,這會影響客戶來參觀的感受,使得客戶對其產品的滿意度打折扣。同時生產過程中凌亂、窩工的現象比比皆是,這是造成生產不順暢的原因之一。壓縮空氣系統設備精益生產布局應該是:

1) 車間布局分三塊,各施其能。

2) IO分離,不堵車,分部裝配工位有裝配工藝輔助,質量有保證。

3) 加人就可以增加產量,裝配流動才是最省空間的(見圖32)。

5.壓縮空氣系統設備精益生產裝配工藝流程

壓縮空氣系統設備生產要轉型為數字化和智能化,離不開成熟可靠的生產工藝,而生產工藝的制定前提是生產工藝流程。沒有生產工藝流程,數字化和智能化生產就變成了無源之水(見圖33)。

6.壓縮空氣系統設備生產考核

壓縮空氣系統設備生產要轉型為數字化和智能化,必須要有大數據的采集和分析。所謂隔行如隔山,不懂壓縮空氣系統設備生產所需的數據和分析,再好的數字化和智能化系統也無法實現壓縮空氣系統設備的工業4.0。

質量數據,安全數據,生產數據,物流數據,場地數據,人工效率數據等等KPI考核是壓縮空氣系統設備數字化和智能化生產的脈絡,同時也是實現工業4.0的基礎(見圖34)。

7.壓縮空氣系統設備精益生產實施

工業產品的精益生產最早是豐田公司提出并實施的,經過多年的推廣,如今在全世界各行各業取得了重大成效。在我們壓縮空氣系統設備行業,早在十年前,國外知名品牌早已轉型為精益生產,并不斷完善和改進。這幾年,國內一些企業如漢鐘精機、德曼、鮑斯、優耐特斯等也在引入精益生產。對于行業生產轉型,這是繞不過去的坎。只有在精益生產的基礎之上,才能實現數字化和智能智造,才有工業4.0的遠景(見圖35)。

結束語

壓縮空氣系統設備的數字化轉型和智能制造迫在眉睫,不做嘛,等死,無目標和準備去做,找死。

就像現在許多壓縮空氣系統供應商不斷為客戶提供物聯節能服務一樣,剛開始,信心滿滿,過兩年,挖坑暴雷。

其原因在于:無論是壓縮空氣系統設備的數字化轉型和智能制造,還是壓縮空氣系統物聯節能服務,他們只是翅膀,其飛行的高度和距離還要依賴于產品的實力。

沒有壓縮空氣系統理論支撐,品質與節能只是曇花一現;沒有精益設計理念,產品質量無法保障;沒有精益生產管理,客戶滿意度無從說起。

如果四個同質化不能打破,壓縮空氣系統設備的數字化轉型和智能制造就只能是空中樓閣,紙上談兵。

<注:本文連載完!>

注:本文為梁柳生高級工程師在2022年12月20日全國壓縮機協會凈化分會年會上的演講報告內容精選。

來源:本站原創

網友評論

條評論

最新評論