在全球能源需求持續增長而實際供應相對不斷下降的嚴峻形勢下,節能減排已勢在必行。眾多工廠也已在不斷尋求潛在的節能空間,而壓縮空氣系統正是蘊藏了巨大的能源節省的空間。

壓縮空氣是工業領域中應用最廣泛的動力源之一,其中離心空氣壓縮機屬于速度式壓縮機,因其結構緊湊、重量輕,排氣量范圍大;而且易損件少,運轉可靠、壽命長;排氣也不受潤滑油污染,供氣品質高,工作穩定、可靠;適合用氣量大,用氣品質較高的企業,比如制藥、電子、鋼鐵等大型企業,一般選用離心式空壓機的比較多,在現代工業領域中應用越來越廣泛。

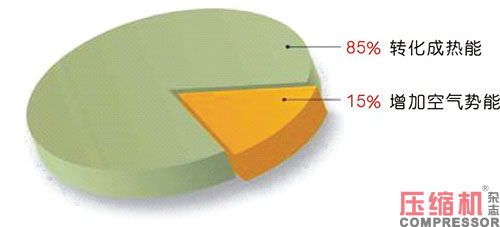

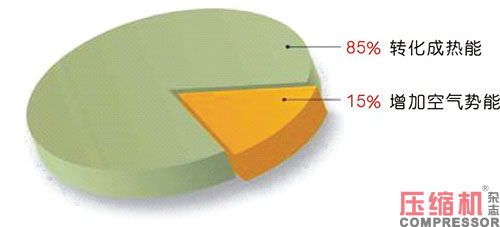

但要得到品質優良的壓縮空氣需要消耗大量能源。在大多數生產型企業中,壓縮空氣的能源消耗占全部電力消耗的20%—55%。從一套運行5年的壓縮空氣系統的資金投入分析來看,電費占到了總費用的77%,而其中能耗中的85%轉化為熱量(壓縮熱)。放任這些“多余”熱量排放到空氣中,影響了環境,制造了“熱”污染。對企業來講,如果要解決生活熱水比如員工洗澡、采暖,或者工業熱水比如生產線清洗、烘干等工藝用熱,需要去購買能源電、煤、天然氣蒸汽等才可以,這些能源不僅需要大量的財力投入,還會造成二氧化碳的排放,所以降低電耗和回收熱能就意味著運行成本的降低!

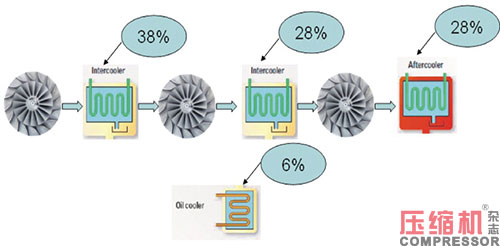

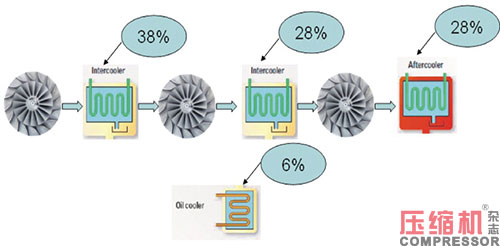

離心式空壓機大量熱源來源于消耗的電能,主要是以下列幾種形式消耗:

1)38%的電能轉化成熱能存在于第一級冷卻器壓縮空氣中,靠冷卻水帶走;

2)28%的電能轉化成熱能存在于第二級冷卻器壓縮空氣中,靠冷卻水帶走;

3)28%的電能轉化成熱能存在于第三級冷卻器壓縮空氣中,靠冷卻水帶走;

4)6%的電能轉化成熱能存在于潤滑油里,通過冷卻水冷卻帶走。

根據以上可以看出,對于離心式壓縮機,轉化成熱能的電能,其中大約94%可以被回收。熱能回收裝置正是為了在對壓縮機性能不產生負面影響的前提下,以熱水的形式回收以上絕大部分的熱能。改造第三級回收率可達實際輸入軸功率的28%,改造第一、二級回收率可達實際輸入軸功率的60~70%,三級全部回收回收率可達實際輸入軸功率的80%。通過對壓縮機的改造,可以以熱水的形式回收利用,為企業節省大量能源。目前市場上越來越多用戶開始重視離心機的改造。

離心壓縮機熱回收必須遵循的原則:

1.保證機器運行的安全性和穩定性;

2.保證供水的安全性和穩定性;

3.能量回收過程中實現降低總系統運行能耗,這樣還可以提升設備能量的利用率;

4.最后,對被回收回來的熱量,盡可能的將介質加熱到最高溫度,以增加適用范圍。

二、離心式空壓機余熱回收利用實際案例分析

以河北唐山某大型藥企為例,該廠一直使用電加熱來滿足企業生產工藝中污水加熱需求,而企業中有大型離心式壓縮機數臺,大量熱源被浪費。

筆者公司為其先改造一臺離心式空壓機,現場運行情況為一臺1250kW、2公斤低壓離心式壓縮機,加載率為100%,運行時間是24小時,本次回收方式為末級高溫壓縮空氣回收。

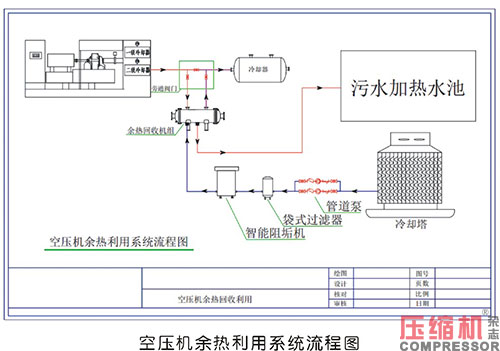

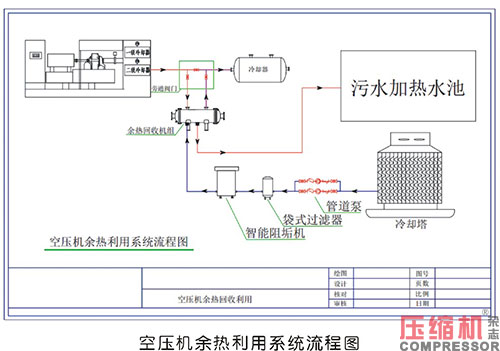

設計思路為將高溫壓縮空氣引至余熱回收機組,換熱完成后回至冷卻器,在冷卻器循環水進水口加裝自動調節比例積分閥調節循環水流量,保證排氣溫度為50℃左右范圍;加裝旁通閥門,余熱回收機組保養維護檢修時高溫壓縮空氣從旁通進入原油冷卻器,保證系統穩定運行。

余熱回收系統進水從現場冷卻塔取水,30~45℃水為換熱介質,需對水源進行雜質過濾,水質進行軟化處理,防止因水質過硬、雜質過多而導致熱回收機組腐蝕、結垢、堵塞等現象,增加企業維護成本。

余熱回收機組水路系統須通過增加管道循環泵來作為動力裝置,從冷卻塔取水,輸送至余熱回收機組加熱至設定溫度后進入污水加熱水池。

方案設計參考當地夏季進氣含濕量最熱月氣象參數約20g/kg;冬季工況滿載運行時,依據客戶提供的溫度區間運行,按最低126度排氣,溫降至50度以內,此時熱負荷約479kW,按最低30度進水時,可以產得80度除鹽水約8460kg/h。相對于夏季運行工況,冬季運行工況所需換熱面積更為苛刻。

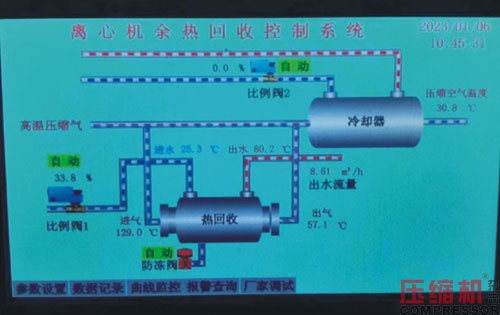

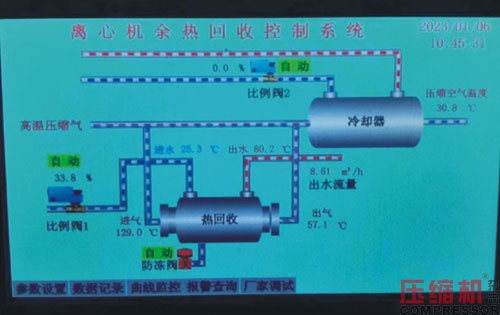

下圖為經過余熱回收改造后,現場實際運行工況為冬季1月份,進氣溫度為129℃時,出氣溫度為57.1度,進水溫度為25℃時,直熱出水熱水溫度設計80℃時,每小時產熱水量為8.61m3。24小時就可為企業提供熱水量約為207m3。

相對于夏季運行工況,冬季運行工況更為苛刻。以冬季運行工況為例,一年330天可為企業提供熱水量68310m3。

1m3水從25℃溫升80℃所需要熱量為:

Q=CM(T2-T1)

=1kcal/kg/℃×1000kg×(80℃-25℃)

=55000kcal

每年可為企業節省能源為:

68310m3*55000kcal=3757050000kcal

本項目每年節約能耗約3575050000kcal,相當于每年節省了7636噸蒸汽;529197立方天然氣;4598592kwh電量;1192噸標準煤;每年可為企業減少CO2排放約3098噸。每年可為企業節省電加熱費約300多萬元。

由此可見,企業實施節能改進,不僅可以緩解政府能源供應和建設壓力,減少廢氣污染保護環境,更重要的是可以讓企業降低能耗,減少企業自身運營成本。

來源:本站原創

在全球能源需求持續增長而實際供應相對不斷下降的嚴峻形勢下,節能減排已勢在必行。眾多工廠也已在不斷尋求潛在的節能空間,而壓縮空氣系統正是蘊藏了巨大的能源節省的空間。

壓縮空氣是工業領域中應用最廣泛的動力源之一,其中離心空氣壓縮機屬于速度式壓縮機,因其結構緊湊、重量輕,排氣量范圍大;而且易損件少,運轉可靠、壽命長;排氣也不受潤滑油污染,供氣品質高,工作穩定、可靠;適合用氣量大,用氣品質較高的企業,比如制藥、電子、鋼鐵等大型企業,一般選用離心式空壓機的比較多,在現代工業領域中應用越來越廣泛。

但要得到品質優良的壓縮空氣需要消耗大量能源。在大多數生產型企業中,壓縮空氣的能源消耗占全部電力消耗的20%—55%。從一套運行5年的壓縮空氣系統的資金投入分析來看,電費占到了總費用的77%,而其中能耗中的85%轉化為熱量(壓縮熱)。放任這些“多余”熱量排放到空氣中,影響了環境,制造了“熱”污染。對企業來講,如果要解決生活熱水比如員工洗澡、采暖,或者工業熱水比如生產線清洗、烘干等工藝用熱,需要去購買能源電、煤、天然氣蒸汽等才可以,這些能源不僅需要大量的財力投入,還會造成二氧化碳的排放,所以降低電耗和回收熱能就意味著運行成本的降低!

離心式空壓機大量熱源來源于消耗的電能,主要是以下列幾種形式消耗:

1)38%的電能轉化成熱能存在于第一級冷卻器壓縮空氣中,靠冷卻水帶走;

2)28%的電能轉化成熱能存在于第二級冷卻器壓縮空氣中,靠冷卻水帶走;

3)28%的電能轉化成熱能存在于第三級冷卻器壓縮空氣中,靠冷卻水帶走;

4)6%的電能轉化成熱能存在于潤滑油里,通過冷卻水冷卻帶走。

根據以上可以看出,對于離心式壓縮機,轉化成熱能的電能,其中大約94%可以被回收。熱能回收裝置正是為了在對壓縮機性能不產生負面影響的前提下,以熱水的形式回收以上絕大部分的熱能。改造第三級回收率可達實際輸入軸功率的28%,改造第一、二級回收率可達實際輸入軸功率的60~70%,三級全部回收回收率可達實際輸入軸功率的80%。通過對壓縮機的改造,可以以熱水的形式回收利用,為企業節省大量能源。目前市場上越來越多用戶開始重視離心機的改造。

離心壓縮機熱回收必須遵循的原則:

1.保證機器運行的安全性和穩定性;

2.保證供水的安全性和穩定性;

3.能量回收過程中實現降低總系統運行能耗,這樣還可以提升設備能量的利用率;

4.最后,對被回收回來的熱量,盡可能的將介質加熱到最高溫度,以增加適用范圍。

二、離心式空壓機余熱回收利用實際案例分析

以河北唐山某大型藥企為例,該廠一直使用電加熱來滿足企業生產工藝中污水加熱需求,而企業中有大型離心式壓縮機數臺,大量熱源被浪費。

筆者公司為其先改造一臺離心式空壓機,現場運行情況為一臺1250kW、2公斤低壓離心式壓縮機,加載率為100%,運行時間是24小時,本次回收方式為末級高溫壓縮空氣回收。

設計思路為將高溫壓縮空氣引至余熱回收機組,換熱完成后回至冷卻器,在冷卻器循環水進水口加裝自動調節比例積分閥調節循環水流量,保證排氣溫度為50℃左右范圍;加裝旁通閥門,余熱回收機組保養維護檢修時高溫壓縮空氣從旁通進入原油冷卻器,保證系統穩定運行。

余熱回收系統進水從現場冷卻塔取水,30~45℃水為換熱介質,需對水源進行雜質過濾,水質進行軟化處理,防止因水質過硬、雜質過多而導致熱回收機組腐蝕、結垢、堵塞等現象,增加企業維護成本。

余熱回收機組水路系統須通過增加管道循環泵來作為動力裝置,從冷卻塔取水,輸送至余熱回收機組加熱至設定溫度后進入污水加熱水池。

方案設計參考當地夏季進氣含濕量最熱月氣象參數約20g/kg;冬季工況滿載運行時,依據客戶提供的溫度區間運行,按最低126度排氣,溫降至50度以內,此時熱負荷約479kW,按最低30度進水時,可以產得80度除鹽水約8460kg/h。相對于夏季運行工況,冬季運行工況所需換熱面積更為苛刻。

下圖為經過余熱回收改造后,現場實際運行工況為冬季1月份,進氣溫度為129℃時,出氣溫度為57.1度,進水溫度為25℃時,直熱出水熱水溫度設計80℃時,每小時產熱水量為8.61m3。24小時就可為企業提供熱水量約為207m3。

相對于夏季運行工況,冬季運行工況更為苛刻。以冬季運行工況為例,一年330天可為企業提供熱水量68310m3。

1m3水從25℃溫升80℃所需要熱量為:

Q=CM(T2-T1)

=1kcal/kg/℃×1000kg×(80℃-25℃)

=55000kcal

每年可為企業節省能源為:

68310m3*55000kcal=3757050000kcal

本項目每年節約能耗約3575050000kcal,相當于每年節省了7636噸蒸汽;529197立方天然氣;4598592kwh電量;1192噸標準煤;每年可為企業減少CO2排放約3098噸。每年可為企業節省電加熱費約300多萬元。

由此可見,企業實施節能改進,不僅可以緩解政府能源供應和建設壓力,減少廢氣污染保護環境,更重要的是可以讓企業降低能耗,減少企業自身運營成本。

來源:本站原創

網友評論

條評論

最新評論