【壓縮機網】因為缺乏高效性,壓縮空氣管網泄漏每年會造成數百萬美元的損失。弗勞恩霍夫制造工程與自動化研究所(Frauenho ferIPA)現在希望利用人工智能在早期階段檢測和定位泄漏。德國氣動產品供應商Mader為此提供了非常規的支持。

弗勞恩霍夫協會作為歐洲最大的應用科學研究協會,專為中、小企業開發新技術、新產品和新工藝,協助企業解決自身創新發展中的組織、管理問題,是世界上最高效的技術轉移源泉之一。2018年7月壓縮空氣專家Mader從弗勞恩霍夫制造工程與自動化研究所(FrauenhoferIPA)獲得了一份非同尋常的訂單。

研究人員要求建立一個模型系統,該模型不要求避免系統中的泄漏,而是可以故意造成泄漏;然而通常情況下訂單的要求都是不惜一切代價防止泄漏,因為壓縮空氣系統的大部分損耗都是由泄漏造成的,高達30%的能源尚未使用就逸出。在德國有60000套壓縮空氣系統,每年耗電量達16.6TWh,通過解決系統泄漏問題可以節省的電量相當于漢堡和慕尼黑兩座城市消耗電量的總和。

人工智能如何徹底改變泄漏檢測?

對于Fraunhofer IPA來說,這足以讓他們將研究重點放到壓縮空氣泄漏上。研究人員希望借助Mader研發的模型系統對人工智能進行訓練,以使其能夠快速而準確地檢測泄漏。來自Fraunhofer IPA的項目成員Christian Dierolf和Christian Schneider解釋說:“演示器為我們數據驅動的生產研究奠定了基礎,例如通過訓練自學習算法。”在未來利用相應技術不僅能確定和定位泄漏,還可以通過App顯示受影響組件的名稱和訂單號。Dierolf和Schneider相信,這能幫助負責壓縮空氣的工作人員節省很多時間,并將停機時間降至最低。

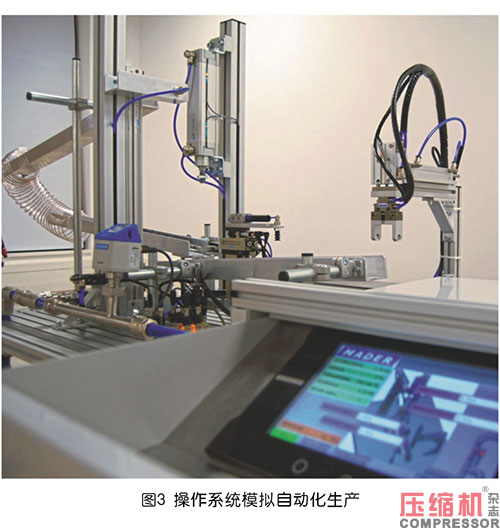

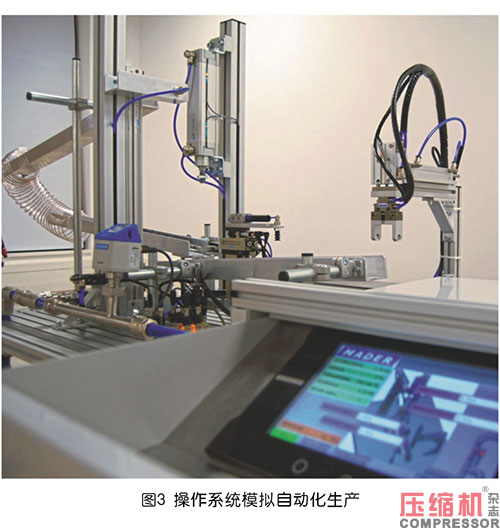

“但是在建立模型系統之前,有必要了解系統中的泄漏是如何發生的,為此我們建立了一個模擬自動化生產的操作系統。針對壓制、旋轉、真空吸取和運輸這四個工位有四種不同的可選檢測方案:所有密封件、軟管扭結、軟管漏孔和機械泄漏。”Mader項目內部協調負責人Vasileios Balachtsis說:“無論選擇哪種方案,測量值,即流量和壓力,都可以隨時在顯示屏上讀取到。”

人工智能如何徹底改變泄漏檢測?

對于Fraunhofer IPA來說,這足以讓他們將研究重點放到壓縮空氣泄漏上。研究人員希望借助Mader研發的模型系統對人工智能進行訓練,以使其能夠快速而準確地檢測泄漏。來自Fraunhofer IPA的項目成員Christian Dierolf和Christian Schneider解釋說:“演示器為我們數據驅動的生產研究奠定了基礎,例如通過訓練自學習算法。”在未來利用相應技術不僅能確定和定位泄漏,還可以通過App顯示受影響組件的名稱和訂單號。Dierolf和Schneider相信,這能幫助負責壓縮空氣的工作人員節省很多時間,并將停機時間降至最低。

“但是在建立模型系統之前,有必要了解系統中的泄漏是如何發生的,為此我們建立了一個模擬自動化生產的操作系統。針對壓制、旋轉、真空吸取和運輸這四個工位有四種不同的可選檢測方案:所有密封件、軟管扭結、軟管漏孔和機械泄漏。”Mader項目內部協調負責人Vasileios Balachtsis說:“無論選擇哪種方案,測量值,即流量和壓力,都可以隨時在顯示屏上讀取到。”

所有測量和傳感器數據都會按照OPC UA數據交換標準自動傳輸到工業4.0平臺“Virtual Fort Knox”,該平臺會對這些數據進行處理,用于進一步的分析。Balachtsis補充說:“然而這樣的項目中傳感器和測量設備都很少使用相同的接口和傳輸協議,這也就是我們同時使用模擬和數字傳感器以及IO-Link連接的原因。我們所面臨的特殊挑戰是同步傳輸的速率,用以確保平穩的數據傳輸。”結果表明演示器能夠生成和提供大量用于自動檢測壓縮空氣泄漏的數據。此外Fraunhofer IPA還將其用于以演示目的為主題的研討會中。

模型系統可用于現場演示

Vasileios Balachtsis從日常工作中發現在壓縮空氣方面圖文并茂的解說是多么的重要。他表示:“當研討會的參與者們能夠在現場看到軟管扭結甚至系統泄漏的直接后果時,他們將更愿意去解決泄漏問題。”通過這種方式讓用戶認識到檢驗和解決泄漏的必要性。

所有測量和傳感器數據都會按照OPC UA數據交換標準自動傳輸到工業4.0平臺“Virtual Fort Knox”,該平臺會對這些數據進行處理,用于進一步的分析。Balachtsis補充說:“然而這樣的項目中傳感器和測量設備都很少使用相同的接口和傳輸協議,這也就是我們同時使用模擬和數字傳感器以及IO-Link連接的原因。我們所面臨的特殊挑戰是同步傳輸的速率,用以確保平穩的數據傳輸。”結果表明演示器能夠生成和提供大量用于自動檢測壓縮空氣泄漏的數據。此外Fraunhofer IPA還將其用于以演示目的為主題的研討會中。

模型系統可用于現場演示

Vasileios Balachtsis從日常工作中發現在壓縮空氣方面圖文并茂的解說是多么的重要。他表示:“當研討會的參與者們能夠在現場看到軟管扭結甚至系統泄漏的直接后果時,他們將更愿意去解決泄漏問題。”通過這種方式讓用戶認識到檢驗和解決泄漏的必要性。

如今,超聲技術仍是用來確定壓縮空氣系統中的泄漏位置的常規方法。Mader能源效率管理負責人Marina Griesinger解釋說:“超聲波能使最小的泄露孔發出‘回音’。這一操作甚至可以在生產過程中實現,但需要付出很大的代價,因為必須在現場確定出泄漏位置。盡管如此,無論是從經濟的角度出發,還是節能環保的角度來看,用超聲波去檢測和解決泄漏的收益還是很高的。”

在Fraunhofer的研究人員的計劃成為現實之前,Griesinger和她的同事們還有很多工作要做。“泄漏應用程序和Looxr壓縮空氣軟件已經幫助我們大大優化了確定泄漏位置和解決泄漏問題的過程。我們現在的使命是使壓縮空氣過程盡可能節能和高效。數字化使我們不斷進步。”Griesinger說。

如今,超聲技術仍是用來確定壓縮空氣系統中的泄漏位置的常規方法。Mader能源效率管理負責人Marina Griesinger解釋說:“超聲波能使最小的泄露孔發出‘回音’。這一操作甚至可以在生產過程中實現,但需要付出很大的代價,因為必須在現場確定出泄漏位置。盡管如此,無論是從經濟的角度出發,還是節能環保的角度來看,用超聲波去檢測和解決泄漏的收益還是很高的。”

在Fraunhofer的研究人員的計劃成為現實之前,Griesinger和她的同事們還有很多工作要做。“泄漏應用程序和Looxr壓縮空氣軟件已經幫助我們大大優化了確定泄漏位置和解決泄漏問題的過程。我們現在的使命是使壓縮空氣過程盡可能節能和高效。數字化使我們不斷進步。”Griesinger說。

來源:本站原創

弗勞恩霍夫協會作為歐洲最大的應用科學研究協會,專為中、小企業開發新技術、新產品和新工藝,協助企業解決自身創新發展中的組織、管理問題,是世界上最高效的技術轉移源泉之一。2018年7月壓縮空氣專家Mader從弗勞恩霍夫制造工程與自動化研究所(FrauenhoferIPA)獲得了一份非同尋常的訂單。

研究人員要求建立一個模型系統,該模型不要求避免系統中的泄漏,而是可以故意造成泄漏;然而通常情況下訂單的要求都是不惜一切代價防止泄漏,因為壓縮空氣系統的大部分損耗都是由泄漏造成的,高達30%的能源尚未使用就逸出。在德國有60000套壓縮空氣系統,每年耗電量達16.6TWh,通過解決系統泄漏問題可以節省的電量相當于漢堡和慕尼黑兩座城市消耗電量的總和。

人工智能如何徹底改變泄漏檢測?

對于Fraunhofer IPA來說,這足以讓他們將研究重點放到壓縮空氣泄漏上。研究人員希望借助Mader研發的模型系統對人工智能進行訓練,以使其能夠快速而準確地檢測泄漏。來自Fraunhofer IPA的項目成員Christian Dierolf和Christian Schneider解釋說:“演示器為我們數據驅動的生產研究奠定了基礎,例如通過訓練自學習算法。”在未來利用相應技術不僅能確定和定位泄漏,還可以通過App顯示受影響組件的名稱和訂單號。Dierolf和Schneider相信,這能幫助負責壓縮空氣的工作人員節省很多時間,并將停機時間降至最低。

“但是在建立模型系統之前,有必要了解系統中的泄漏是如何發生的,為此我們建立了一個模擬自動化生產的操作系統。針對壓制、旋轉、真空吸取和運輸這四個工位有四種不同的可選檢測方案:所有密封件、軟管扭結、軟管漏孔和機械泄漏。”Mader項目內部協調負責人Vasileios Balachtsis說:“無論選擇哪種方案,測量值,即流量和壓力,都可以隨時在顯示屏上讀取到。”

所有測量和傳感器數據都會按照OPC UA數據交換標準自動傳輸到工業4.0平臺“Virtual Fort Knox”,該平臺會對這些數據進行處理,用于進一步的分析。Balachtsis補充說:“然而這樣的項目中傳感器和測量設備都很少使用相同的接口和傳輸協議,這也就是我們同時使用模擬和數字傳感器以及IO-Link連接的原因。我們所面臨的特殊挑戰是同步傳輸的速率,用以確保平穩的數據傳輸。”結果表明演示器能夠生成和提供大量用于自動檢測壓縮空氣泄漏的數據。此外Fraunhofer IPA還將其用于以演示目的為主題的研討會中。

模型系統可用于現場演示

Vasileios Balachtsis從日常工作中發現在壓縮空氣方面圖文并茂的解說是多么的重要。他表示:“當研討會的參與者們能夠在現場看到軟管扭結甚至系統泄漏的直接后果時,他們將更愿意去解決泄漏問題。”通過這種方式讓用戶認識到檢驗和解決泄漏的必要性。

如今,超聲技術仍是用來確定壓縮空氣系統中的泄漏位置的常規方法。Mader能源效率管理負責人Marina Griesinger解釋說:“超聲波能使最小的泄露孔發出‘回音’。這一操作甚至可以在生產過程中實現,但需要付出很大的代價,因為必須在現場確定出泄漏位置。盡管如此,無論是從經濟的角度出發,還是節能環保的角度來看,用超聲波去檢測和解決泄漏的收益還是很高的。”

在Fraunhofer的研究人員的計劃成為現實之前,Griesinger和她的同事們還有很多工作要做。“泄漏應用程序和Looxr壓縮空氣軟件已經幫助我們大大優化了確定泄漏位置和解決泄漏問題的過程。我們現在的使命是使壓縮空氣過程盡可能節能和高效。數字化使我們不斷進步。”Griesinger說。

來源:本站原創

網友評論

條評論

最新評論