【壓縮機網(wǎng)】壓縮空氣具有清潔、安全、使用方便等特點,在紡織行業(yè)中已成為僅次于電力的第二大動力源。壓縮空氣生產(chǎn)是一個高能耗過程,通常占到紡織企業(yè)總能耗的25%~35%,所以壓縮空氣生產(chǎn)成本直接影響企業(yè)的市場競爭力。紡織企業(yè)空壓系統(tǒng)5年的運行成本構(gòu)成中,初期設(shè)備投資和維護保養(yǎng)費用占到23%,而電費高達77%,因此充分挖掘壓縮空氣生產(chǎn)和使用過程中的節(jié)能潛力意義重大。本文結(jié)合紡織領(lǐng)域壓縮空氣的生產(chǎn)、輸送和使用過程,通過分析某紡織企業(yè)空壓系統(tǒng)應(yīng)用的不同節(jié)能技術(shù)及其節(jié)能效果,討論了空壓系統(tǒng)優(yōu)化改造的必要性、節(jié)能性和經(jīng)濟性。

1、紡織廠空壓系統(tǒng)常用的節(jié)能技術(shù)

一個典型的空壓系統(tǒng)由壓縮空氣的生產(chǎn)、輸送和使用三部分構(gòu)成,因此系統(tǒng)節(jié)能改造應(yīng)從以上三個方面著手進行,以達到節(jié)能、節(jié)支的目的。

1.1壓縮空氣生產(chǎn)的節(jié)能技術(shù)

空壓機是空壓系統(tǒng)z*重要也是耗能z*大的部分。壓縮空氣生產(chǎn)過程中節(jié)能與否決定了整個系統(tǒng)的主要節(jié)能效果。空壓機生產(chǎn)壓縮空氣的過程需要對空氣做功,該過程使空氣壓力升高的同時還會產(chǎn)生大量壓縮熱,使壓縮后的空氣溫度升高。但這些熱量對空壓機是有害的,如果不及時排出會造成空壓機耗電增加,嚴重時還會影響空壓機使用壽命。因此,壓縮空氣生產(chǎn)過程節(jié)能技術(shù)的應(yīng)用除了可以降低機組能耗外,還可以設(shè)法利用壓縮熱,提高系統(tǒng)能源利用率。壓縮空氣生產(chǎn)過程常用的節(jié)能技術(shù)包括:提高空壓機自身效率、運用變頻調(diào)速技術(shù)、空壓機中央控制技術(shù)、余熱回收技術(shù)、分壓力供氣和壓力流量控制技術(shù)等。

1.2壓縮空氣輸送和使用中的節(jié)能技術(shù)

壓縮空氣通過管網(wǎng)輸送至各用氣點,其輸送和使用過程在系統(tǒng)中必不可少,該過程中的節(jié)能性對系統(tǒng)能耗的影響不容忽視。大部分空壓系統(tǒng)都存在輸送過程壓降大和壓縮空氣泄露等問題,因此降低管網(wǎng)壓降、控制壓縮空氣泄漏就顯得更加必要。壓縮空氣輸送和使用過程的優(yōu)化主要從優(yōu)化管網(wǎng)配置和減少壓縮空氣泄露兩個方面進行。對于以上節(jié)能方法,每個企業(yè)都應(yīng)從自身的實際情況出發(fā)做具體分析,盲目照搬照用非但不能降低系統(tǒng)能耗,還會造成壓縮空氣節(jié)流,增加企業(yè)運行成本。因此,實地考察、深入了解系統(tǒng)壓縮空氣使用與機組運行情況,合理正確應(yīng)用節(jié)能技術(shù)顯得非常重要。

2、某紡織企業(yè)空壓系統(tǒng)簡介

某紡織廠空壓系統(tǒng)有空壓機10臺,其中有離心機式空壓機3臺,總功率為4290kW;無油螺桿式空壓機5臺,總功率為2690kW;剩余2臺為變頻無油螺桿式空壓機,總功率為1015kW。基于工藝要求,該企業(yè)空壓系統(tǒng)設(shè)有絕對壓力為0.85MPa管網(wǎng)1套(由2臺無油螺桿式空壓機供氣),0.75MPa管網(wǎng)2套(由剩余8臺全部用于該管網(wǎng)供氣),高壓管網(wǎng)設(shè)有壓縮空氣儲氣罐1個,儲氣量為34.4m3/s (0.57m3/s),2套低壓管網(wǎng)布置完全相同,共設(shè)有壓縮空氣儲氣罐2個,儲氣量為880.1m3/s(14.7m3/s)。該空壓系統(tǒng)為新建系統(tǒng),目前已經(jīng)使用了提高空壓機自身效率、變頻調(diào)速技術(shù)、中央控制技術(shù)、余熱回收技術(shù)和分壓力供氣等節(jié)能技術(shù)措施。

3、某紡織企業(yè)空壓系統(tǒng)應(yīng)用的節(jié)能技術(shù)措施分析

3.1提高空壓機工作效率

提高空壓機工作效率是保證空壓系統(tǒng)節(jié)能運行的基礎(chǔ),可通過對現(xiàn)有空壓機組進行定期維護、保養(yǎng)和使用高效機組替代原有機組方式實現(xiàn),前者適用于任何機組而后者僅適用于企業(yè)現(xiàn)有機組需要更換的情況。判斷空壓機是否高效運行是通過對空壓機在一定壓力下全效率是否降低為依據(jù)來判斷。

目前,該紡織企業(yè)無空壓機組需要更換,因此只需針對空壓機主機、潤滑系統(tǒng)、冷卻系統(tǒng)、電氣裝置建立全面的檢查維護方案并進行周期性檢查、保養(yǎng),以提高機組效率、降低系統(tǒng)運行能耗與成本。對該企業(yè)定期維護保養(yǎng)前后的一套低壓機組系統(tǒng)的運行情況進行測試,測試結(jié)果對比如表1。

1、紡織廠空壓系統(tǒng)常用的節(jié)能技術(shù)

一個典型的空壓系統(tǒng)由壓縮空氣的生產(chǎn)、輸送和使用三部分構(gòu)成,因此系統(tǒng)節(jié)能改造應(yīng)從以上三個方面著手進行,以達到節(jié)能、節(jié)支的目的。

1.1壓縮空氣生產(chǎn)的節(jié)能技術(shù)

空壓機是空壓系統(tǒng)z*重要也是耗能z*大的部分。壓縮空氣生產(chǎn)過程中節(jié)能與否決定了整個系統(tǒng)的主要節(jié)能效果。空壓機生產(chǎn)壓縮空氣的過程需要對空氣做功,該過程使空氣壓力升高的同時還會產(chǎn)生大量壓縮熱,使壓縮后的空氣溫度升高。但這些熱量對空壓機是有害的,如果不及時排出會造成空壓機耗電增加,嚴重時還會影響空壓機使用壽命。因此,壓縮空氣生產(chǎn)過程節(jié)能技術(shù)的應(yīng)用除了可以降低機組能耗外,還可以設(shè)法利用壓縮熱,提高系統(tǒng)能源利用率。壓縮空氣生產(chǎn)過程常用的節(jié)能技術(shù)包括:提高空壓機自身效率、運用變頻調(diào)速技術(shù)、空壓機中央控制技術(shù)、余熱回收技術(shù)、分壓力供氣和壓力流量控制技術(shù)等。

1.2壓縮空氣輸送和使用中的節(jié)能技術(shù)

壓縮空氣通過管網(wǎng)輸送至各用氣點,其輸送和使用過程在系統(tǒng)中必不可少,該過程中的節(jié)能性對系統(tǒng)能耗的影響不容忽視。大部分空壓系統(tǒng)都存在輸送過程壓降大和壓縮空氣泄露等問題,因此降低管網(wǎng)壓降、控制壓縮空氣泄漏就顯得更加必要。壓縮空氣輸送和使用過程的優(yōu)化主要從優(yōu)化管網(wǎng)配置和減少壓縮空氣泄露兩個方面進行。對于以上節(jié)能方法,每個企業(yè)都應(yīng)從自身的實際情況出發(fā)做具體分析,盲目照搬照用非但不能降低系統(tǒng)能耗,還會造成壓縮空氣節(jié)流,增加企業(yè)運行成本。因此,實地考察、深入了解系統(tǒng)壓縮空氣使用與機組運行情況,合理正確應(yīng)用節(jié)能技術(shù)顯得非常重要。

2、某紡織企業(yè)空壓系統(tǒng)簡介

某紡織廠空壓系統(tǒng)有空壓機10臺,其中有離心機式空壓機3臺,總功率為4290kW;無油螺桿式空壓機5臺,總功率為2690kW;剩余2臺為變頻無油螺桿式空壓機,總功率為1015kW。基于工藝要求,該企業(yè)空壓系統(tǒng)設(shè)有絕對壓力為0.85MPa管網(wǎng)1套(由2臺無油螺桿式空壓機供氣),0.75MPa管網(wǎng)2套(由剩余8臺全部用于該管網(wǎng)供氣),高壓管網(wǎng)設(shè)有壓縮空氣儲氣罐1個,儲氣量為34.4m3/s (0.57m3/s),2套低壓管網(wǎng)布置完全相同,共設(shè)有壓縮空氣儲氣罐2個,儲氣量為880.1m3/s(14.7m3/s)。該空壓系統(tǒng)為新建系統(tǒng),目前已經(jīng)使用了提高空壓機自身效率、變頻調(diào)速技術(shù)、中央控制技術(shù)、余熱回收技術(shù)和分壓力供氣等節(jié)能技術(shù)措施。

3、某紡織企業(yè)空壓系統(tǒng)應(yīng)用的節(jié)能技術(shù)措施分析

3.1提高空壓機工作效率

提高空壓機工作效率是保證空壓系統(tǒng)節(jié)能運行的基礎(chǔ),可通過對現(xiàn)有空壓機組進行定期維護、保養(yǎng)和使用高效機組替代原有機組方式實現(xiàn),前者適用于任何機組而后者僅適用于企業(yè)現(xiàn)有機組需要更換的情況。判斷空壓機是否高效運行是通過對空壓機在一定壓力下全效率是否降低為依據(jù)來判斷。

目前,該紡織企業(yè)無空壓機組需要更換,因此只需針對空壓機主機、潤滑系統(tǒng)、冷卻系統(tǒng)、電氣裝置建立全面的檢查維護方案并進行周期性檢查、保養(yǎng),以提高機組效率、降低系統(tǒng)運行能耗與成本。對該企業(yè)定期維護保養(yǎng)前后的一套低壓機組系統(tǒng)的運行情況進行測試,測試結(jié)果對比如表1。

通過分析,該低壓機組全效率由原來69.48% 增加至74.67%,提高了5.19個百分點。當全部機組滿負荷運行時,額定功率為7995kW,在生產(chǎn)相同壓力、流量的壓縮空氣時,機組功率降低415.7kW。該紡織企業(yè)采用全天不間斷、全年350天的運行方式,每年可省電349.2萬kW·h。

3.2變頻調(diào)速技術(shù)

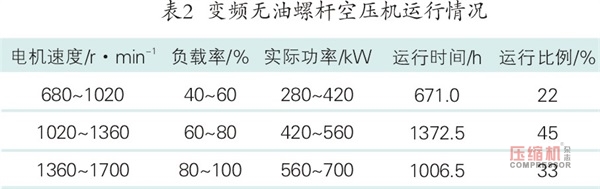

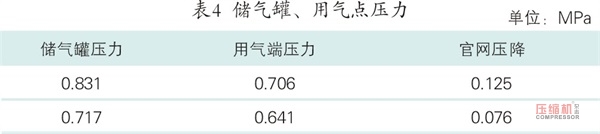

空壓機為恒轉(zhuǎn)矩,其功率與轉(zhuǎn)速可近似看成線性關(guān)系。目前,變頻調(diào)速技術(shù)主要針對螺桿式空壓機,采用變頻調(diào)速技術(shù)的螺桿式空壓機在加載時,變頻器控制空壓機的電機使其低速啟動;正常工作時,變頻器依據(jù)系統(tǒng)壓力,計算電機所需頻率調(diào)節(jié)轉(zhuǎn)速,達到所需壓力。該技術(shù)解決了空壓系統(tǒng)負荷降低時,空壓機仍滿負荷運行造成的能源浪費問題。應(yīng)用該技術(shù)時應(yīng)該根據(jù)空壓系統(tǒng)用氣負荷波動范圍來確定如何對無油螺桿式空壓機組安裝變頻器。該紡織企業(yè)有2臺額定功率分別為700kW和315kW的變頻無油螺桿式空壓機。本文對額定功率功率700kW、速度1700r/min的變頻無油螺桿式空壓機工作3050h運行情況進行測試,結(jié)果見表2。

通過分析,該低壓機組全效率由原來69.48% 增加至74.67%,提高了5.19個百分點。當全部機組滿負荷運行時,額定功率為7995kW,在生產(chǎn)相同壓力、流量的壓縮空氣時,機組功率降低415.7kW。該紡織企業(yè)采用全天不間斷、全年350天的運行方式,每年可省電349.2萬kW·h。

3.2變頻調(diào)速技術(shù)

空壓機為恒轉(zhuǎn)矩,其功率與轉(zhuǎn)速可近似看成線性關(guān)系。目前,變頻調(diào)速技術(shù)主要針對螺桿式空壓機,采用變頻調(diào)速技術(shù)的螺桿式空壓機在加載時,變頻器控制空壓機的電機使其低速啟動;正常工作時,變頻器依據(jù)系統(tǒng)壓力,計算電機所需頻率調(diào)節(jié)轉(zhuǎn)速,達到所需壓力。該技術(shù)解決了空壓系統(tǒng)負荷降低時,空壓機仍滿負荷運行造成的能源浪費問題。應(yīng)用該技術(shù)時應(yīng)該根據(jù)空壓系統(tǒng)用氣負荷波動范圍來確定如何對無油螺桿式空壓機組安裝變頻器。該紡織企業(yè)有2臺額定功率分別為700kW和315kW的變頻無油螺桿式空壓機。本文對額定功率功率700kW、速度1700r/min的變頻無油螺桿式空壓機工作3050h運行情況進行測試,結(jié)果見表2。

通過分析,該無油螺桿式空壓機負載率(電機實際速度與額定速度的比值)為60%~80%的運行時間z*長,占總運行時間的45%。采用變頻技術(shù)后空壓機實際功率的加權(quán)平均值降低194.6kW,占額定功率的27.8%。該技術(shù)的應(yīng)用使機組每年省電163.5萬kW·h。

3.3空壓機中央控制技術(shù)

空壓機中央控制技術(shù)適用于多臺空壓機聯(lián)合運行的空壓系統(tǒng),該技術(shù)根據(jù)系統(tǒng)壓力和流量變化分析控制不同空壓機啟閉與加卸載。該技術(shù)使系統(tǒng)在保證用戶正常用氣的同時,降低了系統(tǒng)壓力波動,提高了機組運行效率。該紡織企業(yè)空壓系統(tǒng)使用AtlasCopco公司研發(fā)的ESC8000中央控制技術(shù),對應(yīng)用中央控制技術(shù)后的一套系統(tǒng)進行測試,測試結(jié)果見表3。

通過分析,該無油螺桿式空壓機負載率(電機實際速度與額定速度的比值)為60%~80%的運行時間z*長,占總運行時間的45%。采用變頻技術(shù)后空壓機實際功率的加權(quán)平均值降低194.6kW,占額定功率的27.8%。該技術(shù)的應(yīng)用使機組每年省電163.5萬kW·h。

3.3空壓機中央控制技術(shù)

空壓機中央控制技術(shù)適用于多臺空壓機聯(lián)合運行的空壓系統(tǒng),該技術(shù)根據(jù)系統(tǒng)壓力和流量變化分析控制不同空壓機啟閉與加卸載。該技術(shù)使系統(tǒng)在保證用戶正常用氣的同時,降低了系統(tǒng)壓力波動,提高了機組運行效率。該紡織企業(yè)空壓系統(tǒng)使用AtlasCopco公司研發(fā)的ESC8000中央控制技術(shù),對應(yīng)用中央控制技術(shù)后的一套系統(tǒng)進行測試,測試結(jié)果見表3。

在測試時間段內(nèi),應(yīng)用中央控制技術(shù)后的空壓系統(tǒng)z*大壓差為0.044MPa,為儲氣罐平均壓力的6.1%,波動較小;空壓機組全效率z*高為77.3%,且平均為74.7%,處于較高水平。應(yīng)用空壓機中央控制技術(shù)后,系統(tǒng)壓縮空氣壓力波動小,質(zhì)量提高,節(jié)能效益明顯。

3.4余熱回收技術(shù)

空壓機生產(chǎn)出的高溫壓縮空氣,無論采用風冷還是水冷方式將熱量直接排至大氣,都會造成能源的大量浪費。余熱回收技術(shù)目前主要應(yīng)用于螺桿式空壓機,可利用換熱設(shè)備將熱量回收再利用,以達到節(jié)能、節(jié)支的目的。該紡織企業(yè)5臺無油螺桿式空壓機安裝余熱回收裝置,并用回收的熱量生產(chǎn)熱水。該企業(yè)中間冷卻器與后冷卻器的冷卻水系統(tǒng)串聯(lián)連接,高溫空氣與冷卻水換熱采用逆流換熱。

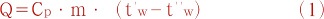

自由空氣進入空壓機氣缸被壓縮,變成高溫空氣進入中間冷卻器、后冷卻器被冷卻,成為低溫空氣。本文對1臺額定功率為630kW的無油螺桿式空壓機和冷卻器運行參數(shù)進行測試與計算,計算時假定中間冷卻器與后冷卻器的進出口冷卻水溫度相等,結(jié)果如下:冷卻進出水量1.51kg/s,進口/出口水溫24.2℃/63.6℃,中間冷卻器進口/出口空氣溫度165.2℃/49.7℃,后冷卻器進口/出口空氣溫度171.4℃/40.1℃。冷卻水的熱量可依據(jù)下式計算:

在測試時間段內(nèi),應(yīng)用中央控制技術(shù)后的空壓系統(tǒng)z*大壓差為0.044MPa,為儲氣罐平均壓力的6.1%,波動較小;空壓機組全效率z*高為77.3%,且平均為74.7%,處于較高水平。應(yīng)用空壓機中央控制技術(shù)后,系統(tǒng)壓縮空氣壓力波動小,質(zhì)量提高,節(jié)能效益明顯。

3.4余熱回收技術(shù)

空壓機生產(chǎn)出的高溫壓縮空氣,無論采用風冷還是水冷方式將熱量直接排至大氣,都會造成能源的大量浪費。余熱回收技術(shù)目前主要應(yīng)用于螺桿式空壓機,可利用換熱設(shè)備將熱量回收再利用,以達到節(jié)能、節(jié)支的目的。該紡織企業(yè)5臺無油螺桿式空壓機安裝余熱回收裝置,并用回收的熱量生產(chǎn)熱水。該企業(yè)中間冷卻器與后冷卻器的冷卻水系統(tǒng)串聯(lián)連接,高溫空氣與冷卻水換熱采用逆流換熱。

自由空氣進入空壓機氣缸被壓縮,變成高溫空氣進入中間冷卻器、后冷卻器被冷卻,成為低溫空氣。本文對1臺額定功率為630kW的無油螺桿式空壓機和冷卻器運行參數(shù)進行測試與計算,計算時假定中間冷卻器與后冷卻器的進出口冷卻水溫度相等,結(jié)果如下:冷卻進出水量1.51kg/s,進口/出口水溫24.2℃/63.6℃,中間冷卻器進口/出口空氣溫度165.2℃/49.7℃,后冷卻器進口/出口空氣溫度171.4℃/40.1℃。冷卻水的熱量可依據(jù)下式計算:

式中:Cp為水的定壓比熱容,取4.183 [kJ/(kg·k)];m為水的質(zhì)量流量(kg/s);t′w、t″w分別為換熱器冷卻水的進出口溫度(℃)。

該冷卻器冷卻水的熱量Q為248.9kW,螺桿式空壓機額定功率為630kW,取其輸入功率系數(shù)為0.9,則該空壓機的輸入功率P為567kW,余熱回收可利用率η=Q/P×100%=245.9/697×100% =43.9%。該紡織企業(yè)無油螺桿式空壓機組輸入功率為2421kW,假設(shè)機組余熱回收可利用率均為43.9%,機組回收實際熱量為956.5kW。按照該市非居民用熱價格0.21元/kW·h計,該企業(yè)用熱成本降低200.9元/h,每年可減少運行成本168.8萬元。

3.5分壓力供氣

分壓力供氣是針對一個企業(yè)有兩種或更多壓力需求,機組需滿足高壓要求生產(chǎn)壓縮空氣,這樣會造成低壓用戶能源浪費,且低壓用戶用氣量越大,浪費越明顯。對該紡織企業(yè)不同壓力的用氣負荷進行測試,結(jié)果如下:產(chǎn)氣壓力0.75MPa,耗氣量14.67m3/s;產(chǎn)氣壓力0.85MPa,耗氣量0.57m3/s。

通過測試發(fā)現(xiàn),該企業(yè)壓縮空氣低壓用氣量遠大于高壓用氣量,若該企業(yè)未分成高、低壓供氣,生產(chǎn)壓縮空氣壓力為0.85MPa、流量為15.24m3/s時,空壓機組功率為4366.1kW。分壓力供氣后,高、低壓機組功率分別為163.3kW、3957.0kW,總功率為4120.3kW,降低245.8kW,年節(jié)電量為206.5萬kW·h。

式中:Cp為水的定壓比熱容,取4.183 [kJ/(kg·k)];m為水的質(zhì)量流量(kg/s);t′w、t″w分別為換熱器冷卻水的進出口溫度(℃)。

該冷卻器冷卻水的熱量Q為248.9kW,螺桿式空壓機額定功率為630kW,取其輸入功率系數(shù)為0.9,則該空壓機的輸入功率P為567kW,余熱回收可利用率η=Q/P×100%=245.9/697×100% =43.9%。該紡織企業(yè)無油螺桿式空壓機組輸入功率為2421kW,假設(shè)機組余熱回收可利用率均為43.9%,機組回收實際熱量為956.5kW。按照該市非居民用熱價格0.21元/kW·h計,該企業(yè)用熱成本降低200.9元/h,每年可減少運行成本168.8萬元。

3.5分壓力供氣

分壓力供氣是針對一個企業(yè)有兩種或更多壓力需求,機組需滿足高壓要求生產(chǎn)壓縮空氣,這樣會造成低壓用戶能源浪費,且低壓用戶用氣量越大,浪費越明顯。對該紡織企業(yè)不同壓力的用氣負荷進行測試,結(jié)果如下:產(chǎn)氣壓力0.75MPa,耗氣量14.67m3/s;產(chǎn)氣壓力0.85MPa,耗氣量0.57m3/s。

通過測試發(fā)現(xiàn),該企業(yè)壓縮空氣低壓用氣量遠大于高壓用氣量,若該企業(yè)未分成高、低壓供氣,生產(chǎn)壓縮空氣壓力為0.85MPa、流量為15.24m3/s時,空壓機組功率為4366.1kW。分壓力供氣后,高、低壓機組功率分別為163.3kW、3957.0kW,總功率為4120.3kW,降低245.8kW,年節(jié)電量為206.5萬kW·h。

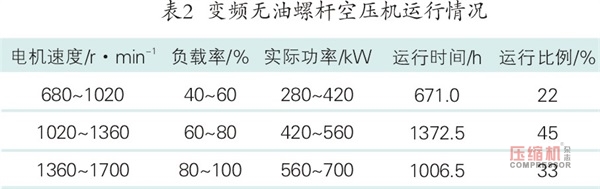

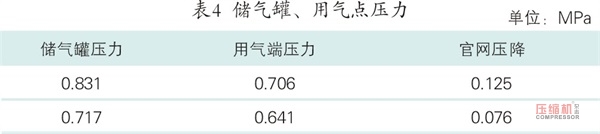

3.6優(yōu)化管網(wǎng)配置

管網(wǎng)優(yōu)化配置適用于任何空壓系統(tǒng)。壓縮空氣管網(wǎng)是系統(tǒng)中必不可少的組成部分。設(shè)計合理的管網(wǎng),其壓降一般控制在供氣壓力的5%~8%。該企業(yè)有低壓系統(tǒng)和高壓系統(tǒng),對兩種系統(tǒng)儲氣罐與用氣點壓力進行測試,見表4。

通過測試,該企業(yè)高、低壓系統(tǒng)壓降分別占到各自供氣壓力的15.0%和10.6%,因此該企業(yè)空壓系統(tǒng)管網(wǎng)配置不合理。經(jīng)過調(diào)研發(fā)現(xiàn),壓縮空氣壓降過大原因是管徑過小、流速過大。依據(jù)高、低壓管內(nèi)流量分別為34.4m3/min、440.1m3/min和壓縮空氣管內(nèi)推薦流速廠區(qū)5m/s~12m/s、車間5m/s~15m/s對管徑進行優(yōu)化。優(yōu)化后的高、低壓管網(wǎng)壓降分別為0.052MPa和0.056MPa,在保證用氣點壓力不變的前提下,機組產(chǎn)氣壓力可以分別降低至0.8MPa和0.7MPa,功率分別為118.5kW、1979.5kW,兩套系統(tǒng)機組總功率降低72.4kW。該企業(yè)有兩套低壓系統(tǒng)且布置完全相同,優(yōu)化前后壓降相同,因此系統(tǒng)機組總功率減少144.8kW,年耗電量將減少121.6萬kW·h。

3.7其他節(jié)能技術(shù)

通過分析發(fā)現(xiàn),在該企業(yè)采用壓力流量控制技術(shù)并不適用。壓力流量控制技術(shù)是依靠壓力流量控制器消除間歇運行的大用氣量設(shè)備引起系統(tǒng)壓力的波動。該企業(yè)無間歇性用氣設(shè)備,若盲目地加裝壓力流量控制器,會造成壓縮空氣節(jié)流和阻力增大,所以并不適用。目前,大部分企業(yè)都存在壓縮空氣泄漏的問題,泄漏率為20%~30%,有的企業(yè)甚至更高。徹底消除泄漏很難做到,企業(yè)應(yīng)積極采取措施將泄漏率控制在合理范圍(系統(tǒng)使用少于1年,泄漏率不超過7%;系統(tǒng)使用2年~5年,不超過10%;系統(tǒng)超過10年,小于12%)。對該紡織企業(yè)空壓系統(tǒng)采用抽樣測試的方法對泄漏量進行測試,該企業(yè)壓縮空氣平均泄漏量為66.1m3/min,該系統(tǒng)屬于新建系統(tǒng),投入使用3年,泄漏率為7.5%未超過10%,該泄漏率在許可范圍內(nèi)。因此該企業(yè)目前無需對系統(tǒng)進行堵漏。

4、結(jié)論

(1)空壓系統(tǒng)在紡織企業(yè)是耗能大戶,企業(yè)應(yīng)結(jié)合實際情況,合理正確地使用節(jié)能技術(shù),降低系統(tǒng)能耗與運行成本,可提高自身市場競爭力。

(2)該紡織廠空壓系統(tǒng)在提高空壓機自身效率、應(yīng)用變頻調(diào)速技術(shù)、分壓力供氣和優(yōu)化管網(wǎng)配置后,每年可分別為企業(yè)省電349.2萬kW·h、163.5萬kW·h、206.5萬kW·h、121.6萬kW·h,且應(yīng)用余熱回收技術(shù)后每年可降低用熱成本168.8萬元,同時綜合應(yīng)用節(jié)能技術(shù)后的系統(tǒng)壓力波動減小、機組效率提高明顯。

(3)在對空壓系統(tǒng)進行堵漏前,應(yīng)對系統(tǒng)泄漏量進行測試評估,并積極采取措施進行檢漏堵漏,將泄漏率控制在合理范圍內(nèi);對于無間歇性用氣設(shè)備或間歇性用氣設(shè)備用氣量不大的系統(tǒng),應(yīng)盡量避免使用壓力流量控制技術(shù)。

3.6優(yōu)化管網(wǎng)配置

管網(wǎng)優(yōu)化配置適用于任何空壓系統(tǒng)。壓縮空氣管網(wǎng)是系統(tǒng)中必不可少的組成部分。設(shè)計合理的管網(wǎng),其壓降一般控制在供氣壓力的5%~8%。該企業(yè)有低壓系統(tǒng)和高壓系統(tǒng),對兩種系統(tǒng)儲氣罐與用氣點壓力進行測試,見表4。

通過測試,該企業(yè)高、低壓系統(tǒng)壓降分別占到各自供氣壓力的15.0%和10.6%,因此該企業(yè)空壓系統(tǒng)管網(wǎng)配置不合理。經(jīng)過調(diào)研發(fā)現(xiàn),壓縮空氣壓降過大原因是管徑過小、流速過大。依據(jù)高、低壓管內(nèi)流量分別為34.4m3/min、440.1m3/min和壓縮空氣管內(nèi)推薦流速廠區(qū)5m/s~12m/s、車間5m/s~15m/s對管徑進行優(yōu)化。優(yōu)化后的高、低壓管網(wǎng)壓降分別為0.052MPa和0.056MPa,在保證用氣點壓力不變的前提下,機組產(chǎn)氣壓力可以分別降低至0.8MPa和0.7MPa,功率分別為118.5kW、1979.5kW,兩套系統(tǒng)機組總功率降低72.4kW。該企業(yè)有兩套低壓系統(tǒng)且布置完全相同,優(yōu)化前后壓降相同,因此系統(tǒng)機組總功率減少144.8kW,年耗電量將減少121.6萬kW·h。

3.7其他節(jié)能技術(shù)

通過分析發(fā)現(xiàn),在該企業(yè)采用壓力流量控制技術(shù)并不適用。壓力流量控制技術(shù)是依靠壓力流量控制器消除間歇運行的大用氣量設(shè)備引起系統(tǒng)壓力的波動。該企業(yè)無間歇性用氣設(shè)備,若盲目地加裝壓力流量控制器,會造成壓縮空氣節(jié)流和阻力增大,所以并不適用。目前,大部分企業(yè)都存在壓縮空氣泄漏的問題,泄漏率為20%~30%,有的企業(yè)甚至更高。徹底消除泄漏很難做到,企業(yè)應(yīng)積極采取措施將泄漏率控制在合理范圍(系統(tǒng)使用少于1年,泄漏率不超過7%;系統(tǒng)使用2年~5年,不超過10%;系統(tǒng)超過10年,小于12%)。對該紡織企業(yè)空壓系統(tǒng)采用抽樣測試的方法對泄漏量進行測試,該企業(yè)壓縮空氣平均泄漏量為66.1m3/min,該系統(tǒng)屬于新建系統(tǒng),投入使用3年,泄漏率為7.5%未超過10%,該泄漏率在許可范圍內(nèi)。因此該企業(yè)目前無需對系統(tǒng)進行堵漏。

4、結(jié)論

(1)空壓系統(tǒng)在紡織企業(yè)是耗能大戶,企業(yè)應(yīng)結(jié)合實際情況,合理正確地使用節(jié)能技術(shù),降低系統(tǒng)能耗與運行成本,可提高自身市場競爭力。

(2)該紡織廠空壓系統(tǒng)在提高空壓機自身效率、應(yīng)用變頻調(diào)速技術(shù)、分壓力供氣和優(yōu)化管網(wǎng)配置后,每年可分別為企業(yè)省電349.2萬kW·h、163.5萬kW·h、206.5萬kW·h、121.6萬kW·h,且應(yīng)用余熱回收技術(shù)后每年可降低用熱成本168.8萬元,同時綜合應(yīng)用節(jié)能技術(shù)后的系統(tǒng)壓力波動減小、機組效率提高明顯。

(3)在對空壓系統(tǒng)進行堵漏前,應(yīng)對系統(tǒng)泄漏量進行測試評估,并積極采取措施進行檢漏堵漏,將泄漏率控制在合理范圍內(nèi);對于無間歇性用氣設(shè)備或間歇性用氣設(shè)備用氣量不大的系統(tǒng),應(yīng)盡量避免使用壓力流量控制技術(shù)。

【壓縮機網(wǎng)】壓縮空氣具有清潔、安全、使用方便等特點,在紡織行業(yè)中已成為僅次于電力的第二大動力源。壓縮空氣生產(chǎn)是一個高能耗過程,通常占到紡織企業(yè)總能耗的25%~35%,所以壓縮空氣生產(chǎn)成本直接影響企業(yè)的市場競爭力。紡織企業(yè)空壓系統(tǒng)5年的運行成本構(gòu)成中,初期設(shè)備投資和維護保養(yǎng)費用占到23%,而電費高達77%,因此充分挖掘壓縮空氣生產(chǎn)和使用過程中的節(jié)能潛力意義重大。本文結(jié)合紡織領(lǐng)域壓縮空氣的生產(chǎn)、輸送和使用過程,通過分析某紡織企業(yè)空壓系統(tǒng)應(yīng)用的不同節(jié)能技術(shù)及其節(jié)能效果,討論了空壓系統(tǒng)優(yōu)化改造的必要性、節(jié)能性和經(jīng)濟性。

1、紡織廠空壓系統(tǒng)常用的節(jié)能技術(shù)

一個典型的空壓系統(tǒng)由壓縮空氣的生產(chǎn)、輸送和使用三部分構(gòu)成,因此系統(tǒng)節(jié)能改造應(yīng)從以上三個方面著手進行,以達到節(jié)能、節(jié)支的目的。

1.1壓縮空氣生產(chǎn)的節(jié)能技術(shù)

空壓機是空壓系統(tǒng)z*重要也是耗能z*大的部分。壓縮空氣生產(chǎn)過程中節(jié)能與否決定了整個系統(tǒng)的主要節(jié)能效果。空壓機生產(chǎn)壓縮空氣的過程需要對空氣做功,該過程使空氣壓力升高的同時還會產(chǎn)生大量壓縮熱,使壓縮后的空氣溫度升高。但這些熱量對空壓機是有害的,如果不及時排出會造成空壓機耗電增加,嚴重時還會影響空壓機使用壽命。因此,壓縮空氣生產(chǎn)過程節(jié)能技術(shù)的應(yīng)用除了可以降低機組能耗外,還可以設(shè)法利用壓縮熱,提高系統(tǒng)能源利用率。壓縮空氣生產(chǎn)過程常用的節(jié)能技術(shù)包括:提高空壓機自身效率、運用變頻調(diào)速技術(shù)、空壓機中央控制技術(shù)、余熱回收技術(shù)、分壓力供氣和壓力流量控制技術(shù)等。

1.2壓縮空氣輸送和使用中的節(jié)能技術(shù)

壓縮空氣通過管網(wǎng)輸送至各用氣點,其輸送和使用過程在系統(tǒng)中必不可少,該過程中的節(jié)能性對系統(tǒng)能耗的影響不容忽視。大部分空壓系統(tǒng)都存在輸送過程壓降大和壓縮空氣泄露等問題,因此降低管網(wǎng)壓降、控制壓縮空氣泄漏就顯得更加必要。壓縮空氣輸送和使用過程的優(yōu)化主要從優(yōu)化管網(wǎng)配置和減少壓縮空氣泄露兩個方面進行。對于以上節(jié)能方法,每個企業(yè)都應(yīng)從自身的實際情況出發(fā)做具體分析,盲目照搬照用非但不能降低系統(tǒng)能耗,還會造成壓縮空氣節(jié)流,增加企業(yè)運行成本。因此,實地考察、深入了解系統(tǒng)壓縮空氣使用與機組運行情況,合理正確應(yīng)用節(jié)能技術(shù)顯得非常重要。

2、某紡織企業(yè)空壓系統(tǒng)簡介

某紡織廠空壓系統(tǒng)有空壓機10臺,其中有離心機式空壓機3臺,總功率為4290kW;無油螺桿式空壓機5臺,總功率為2690kW;剩余2臺為變頻無油螺桿式空壓機,總功率為1015kW。基于工藝要求,該企業(yè)空壓系統(tǒng)設(shè)有絕對壓力為0.85MPa管網(wǎng)1套(由2臺無油螺桿式空壓機供氣),0.75MPa管網(wǎng)2套(由剩余8臺全部用于該管網(wǎng)供氣),高壓管網(wǎng)設(shè)有壓縮空氣儲氣罐1個,儲氣量為34.4m3/s (0.57m3/s),2套低壓管網(wǎng)布置完全相同,共設(shè)有壓縮空氣儲氣罐2個,儲氣量為880.1m3/s(14.7m3/s)。該空壓系統(tǒng)為新建系統(tǒng),目前已經(jīng)使用了提高空壓機自身效率、變頻調(diào)速技術(shù)、中央控制技術(shù)、余熱回收技術(shù)和分壓力供氣等節(jié)能技術(shù)措施。

3、某紡織企業(yè)空壓系統(tǒng)應(yīng)用的節(jié)能技術(shù)措施分析

3.1提高空壓機工作效率

提高空壓機工作效率是保證空壓系統(tǒng)節(jié)能運行的基礎(chǔ),可通過對現(xiàn)有空壓機組進行定期維護、保養(yǎng)和使用高效機組替代原有機組方式實現(xiàn),前者適用于任何機組而后者僅適用于企業(yè)現(xiàn)有機組需要更換的情況。判斷空壓機是否高效運行是通過對空壓機在一定壓力下全效率是否降低為依據(jù)來判斷。

目前,該紡織企業(yè)無空壓機組需要更換,因此只需針對空壓機主機、潤滑系統(tǒng)、冷卻系統(tǒng)、電氣裝置建立全面的檢查維護方案并進行周期性檢查、保養(yǎng),以提高機組效率、降低系統(tǒng)運行能耗與成本。對該企業(yè)定期維護保養(yǎng)前后的一套低壓機組系統(tǒng)的運行情況進行測試,測試結(jié)果對比如表1。

通過分析,該低壓機組全效率由原來69.48% 增加至74.67%,提高了5.19個百分點。當全部機組滿負荷運行時,額定功率為7995kW,在生產(chǎn)相同壓力、流量的壓縮空氣時,機組功率降低415.7kW。該紡織企業(yè)采用全天不間斷、全年350天的運行方式,每年可省電349.2萬kW·h。

3.2變頻調(diào)速技術(shù)

空壓機為恒轉(zhuǎn)矩,其功率與轉(zhuǎn)速可近似看成線性關(guān)系。目前,變頻調(diào)速技術(shù)主要針對螺桿式空壓機,采用變頻調(diào)速技術(shù)的螺桿式空壓機在加載時,變頻器控制空壓機的電機使其低速啟動;正常工作時,變頻器依據(jù)系統(tǒng)壓力,計算電機所需頻率調(diào)節(jié)轉(zhuǎn)速,達到所需壓力。該技術(shù)解決了空壓系統(tǒng)負荷降低時,空壓機仍滿負荷運行造成的能源浪費問題。應(yīng)用該技術(shù)時應(yīng)該根據(jù)空壓系統(tǒng)用氣負荷波動范圍來確定如何對無油螺桿式空壓機組安裝變頻器。該紡織企業(yè)有2臺額定功率分別為700kW和315kW的變頻無油螺桿式空壓機。本文對額定功率功率700kW、速度1700r/min的變頻無油螺桿式空壓機工作3050h運行情況進行測試,結(jié)果見表2。

通過分析,該無油螺桿式空壓機負載率(電機實際速度與額定速度的比值)為60%~80%的運行時間z*長,占總運行時間的45%。采用變頻技術(shù)后空壓機實際功率的加權(quán)平均值降低194.6kW,占額定功率的27.8%。該技術(shù)的應(yīng)用使機組每年省電163.5萬kW·h。

3.3空壓機中央控制技術(shù)

空壓機中央控制技術(shù)適用于多臺空壓機聯(lián)合運行的空壓系統(tǒng),該技術(shù)根據(jù)系統(tǒng)壓力和流量變化分析控制不同空壓機啟閉與加卸載。該技術(shù)使系統(tǒng)在保證用戶正常用氣的同時,降低了系統(tǒng)壓力波動,提高了機組運行效率。該紡織企業(yè)空壓系統(tǒng)使用AtlasCopco公司研發(fā)的ESC8000中央控制技術(shù),對應(yīng)用中央控制技術(shù)后的一套系統(tǒng)進行測試,測試結(jié)果見表3。

在測試時間段內(nèi),應(yīng)用中央控制技術(shù)后的空壓系統(tǒng)z*大壓差為0.044MPa,為儲氣罐平均壓力的6.1%,波動較小;空壓機組全效率z*高為77.3%,且平均為74.7%,處于較高水平。應(yīng)用空壓機中央控制技術(shù)后,系統(tǒng)壓縮空氣壓力波動小,質(zhì)量提高,節(jié)能效益明顯。

3.4余熱回收技術(shù)

空壓機生產(chǎn)出的高溫壓縮空氣,無論采用風冷還是水冷方式將熱量直接排至大氣,都會造成能源的大量浪費。余熱回收技術(shù)目前主要應(yīng)用于螺桿式空壓機,可利用換熱設(shè)備將熱量回收再利用,以達到節(jié)能、節(jié)支的目的。該紡織企業(yè)5臺無油螺桿式空壓機安裝余熱回收裝置,并用回收的熱量生產(chǎn)熱水。該企業(yè)中間冷卻器與后冷卻器的冷卻水系統(tǒng)串聯(lián)連接,高溫空氣與冷卻水換熱采用逆流換熱。

自由空氣進入空壓機氣缸被壓縮,變成高溫空氣進入中間冷卻器、后冷卻器被冷卻,成為低溫空氣。本文對1臺額定功率為630kW的無油螺桿式空壓機和冷卻器運行參數(shù)進行測試與計算,計算時假定中間冷卻器與后冷卻器的進出口冷卻水溫度相等,結(jié)果如下:冷卻進出水量1.51kg/s,進口/出口水溫24.2℃/63.6℃,中間冷卻器進口/出口空氣溫度165.2℃/49.7℃,后冷卻器進口/出口空氣溫度171.4℃/40.1℃。冷卻水的熱量可依據(jù)下式計算:

式中:Cp為水的定壓比熱容,取4.183 [kJ/(kg·k)];m為水的質(zhì)量流量(kg/s);t′w、t″w分別為換熱器冷卻水的進出口溫度(℃)。

該冷卻器冷卻水的熱量Q為248.9kW,螺桿式空壓機額定功率為630kW,取其輸入功率系數(shù)為0.9,則該空壓機的輸入功率P為567kW,余熱回收可利用率η=Q/P×100%=245.9/697×100% =43.9%。該紡織企業(yè)無油螺桿式空壓機組輸入功率為2421kW,假設(shè)機組余熱回收可利用率均為43.9%,機組回收實際熱量為956.5kW。按照該市非居民用熱價格0.21元/kW·h計,該企業(yè)用熱成本降低200.9元/h,每年可減少運行成本168.8萬元。

3.5分壓力供氣

分壓力供氣是針對一個企業(yè)有兩種或更多壓力需求,機組需滿足高壓要求生產(chǎn)壓縮空氣,這樣會造成低壓用戶能源浪費,且低壓用戶用氣量越大,浪費越明顯。對該紡織企業(yè)不同壓力的用氣負荷進行測試,結(jié)果如下:產(chǎn)氣壓力0.75MPa,耗氣量14.67m3/s;產(chǎn)氣壓力0.85MPa,耗氣量0.57m3/s。

通過測試發(fā)現(xiàn),該企業(yè)壓縮空氣低壓用氣量遠大于高壓用氣量,若該企業(yè)未分成高、低壓供氣,生產(chǎn)壓縮空氣壓力為0.85MPa、流量為15.24m3/s時,空壓機組功率為4366.1kW。分壓力供氣后,高、低壓機組功率分別為163.3kW、3957.0kW,總功率為4120.3kW,降低245.8kW,年節(jié)電量為206.5萬kW·h。

3.6優(yōu)化管網(wǎng)配置

管網(wǎng)優(yōu)化配置適用于任何空壓系統(tǒng)。壓縮空氣管網(wǎng)是系統(tǒng)中必不可少的組成部分。設(shè)計合理的管網(wǎng),其壓降一般控制在供氣壓力的5%~8%。該企業(yè)有低壓系統(tǒng)和高壓系統(tǒng),對兩種系統(tǒng)儲氣罐與用氣點壓力進行測試,見表4。

通過測試,該企業(yè)高、低壓系統(tǒng)壓降分別占到各自供氣壓力的15.0%和10.6%,因此該企業(yè)空壓系統(tǒng)管網(wǎng)配置不合理。經(jīng)過調(diào)研發(fā)現(xiàn),壓縮空氣壓降過大原因是管徑過小、流速過大。依據(jù)高、低壓管內(nèi)流量分別為34.4m3/min、440.1m3/min和壓縮空氣管內(nèi)推薦流速廠區(qū)5m/s~12m/s、車間5m/s~15m/s對管徑進行優(yōu)化。優(yōu)化后的高、低壓管網(wǎng)壓降分別為0.052MPa和0.056MPa,在保證用氣點壓力不變的前提下,機組產(chǎn)氣壓力可以分別降低至0.8MPa和0.7MPa,功率分別為118.5kW、1979.5kW,兩套系統(tǒng)機組總功率降低72.4kW。該企業(yè)有兩套低壓系統(tǒng)且布置完全相同,優(yōu)化前后壓降相同,因此系統(tǒng)機組總功率減少144.8kW,年耗電量將減少121.6萬kW·h。

3.7其他節(jié)能技術(shù)

通過分析發(fā)現(xiàn),在該企業(yè)采用壓力流量控制技術(shù)并不適用。壓力流量控制技術(shù)是依靠壓力流量控制器消除間歇運行的大用氣量設(shè)備引起系統(tǒng)壓力的波動。該企業(yè)無間歇性用氣設(shè)備,若盲目地加裝壓力流量控制器,會造成壓縮空氣節(jié)流和阻力增大,所以并不適用。目前,大部分企業(yè)都存在壓縮空氣泄漏的問題,泄漏率為20%~30%,有的企業(yè)甚至更高。徹底消除泄漏很難做到,企業(yè)應(yīng)積極采取措施將泄漏率控制在合理范圍(系統(tǒng)使用少于1年,泄漏率不超過7%;系統(tǒng)使用2年~5年,不超過10%;系統(tǒng)超過10年,小于12%)。對該紡織企業(yè)空壓系統(tǒng)采用抽樣測試的方法對泄漏量進行測試,該企業(yè)壓縮空氣平均泄漏量為66.1m3/min,該系統(tǒng)屬于新建系統(tǒng),投入使用3年,泄漏率為7.5%未超過10%,該泄漏率在許可范圍內(nèi)。因此該企業(yè)目前無需對系統(tǒng)進行堵漏。

4、結(jié)論

(1)空壓系統(tǒng)在紡織企業(yè)是耗能大戶,企業(yè)應(yīng)結(jié)合實際情況,合理正確地使用節(jié)能技術(shù),降低系統(tǒng)能耗與運行成本,可提高自身市場競爭力。

(2)該紡織廠空壓系統(tǒng)在提高空壓機自身效率、應(yīng)用變頻調(diào)速技術(shù)、分壓力供氣和優(yōu)化管網(wǎng)配置后,每年可分別為企業(yè)省電349.2萬kW·h、163.5萬kW·h、206.5萬kW·h、121.6萬kW·h,且應(yīng)用余熱回收技術(shù)后每年可降低用熱成本168.8萬元,同時綜合應(yīng)用節(jié)能技術(shù)后的系統(tǒng)壓力波動減小、機組效率提高明顯。

(3)在對空壓系統(tǒng)進行堵漏前,應(yīng)對系統(tǒng)泄漏量進行測試評估,并積極采取措施進行檢漏堵漏,將泄漏率控制在合理范圍內(nèi);對于無間歇性用氣設(shè)備或間歇性用氣設(shè)備用氣量不大的系統(tǒng),應(yīng)盡量避免使用壓力流量控制技術(shù)。

網(wǎng)友評論

條評論

最新評論