【壓縮機網】引言

隨著工業現代化程度的提高,壓縮空氣作為一種廉價清潔的動力源,被廣泛地應用在微電子、醫藥研究、紡織業、食品加工等領域。與其他動力源相比,除了原材料易獲得之外,還有無毒無害,不燃燒,容易輸送,使用方便等優點。

壓縮空氣在工業中的廣泛使用,成為現代工業中的主要耗能之一。我國2010年空氣壓縮機的耗電量高達2700億度,約占全國工業總用電量的8.7%。而大多數生產廠家中,壓縮空氣的能源消耗占全部能源消耗的10%~35%。因此,選用經濟有效的方法降低壓縮空氣的生產能耗,提高壓縮空氣的干燥度和純凈度,對節能減排有著非常重要的作用。

壓縮空氣在未經后處理設備之前,往往含有大量的水分、油污和固體顆粒物等,直接用于儀器和設備會造成管道和金屬零件腐蝕生銹,使氣動元件及控制儀器失靈,縮短設備使用壽命等。在工藝上壓縮空氣應用于各行業如化工、通信等,對壓縮空氣質量的要求也比較高。壓縮空氣中的粉塵油污可以利用不同等級的過濾器凈化,來達到特定的空氣要求,而要除去壓縮空氣中的水分,則需使其通過氣水分離裝置。壓縮空氣氣水分離裝置的優化設計與研究不僅對提高壓縮空氣的品質,推動產業水平的發展有重要的作用,而且提高干燥裝置的工作效率對節能環保也有著重要的意義。

國內外壓縮空氣氣水分離裝置發展概況

國外在50年代開始使用加熱再生式吸附干燥器,這類干燥器基本滿足了當時氣動儀表及其它氣動系統的要求。60年代起,無熱再生式吸附干燥器問世,由于避開了復雜的加熱設備,吸附劑可再生,大大降低了成本和運行費用。因此,一出現就在工業發達的國家得到廣泛應用。70年代末,由于制冷機制造成本的降低和良好的運行性能,冷凍式干燥器得到了快速的發展,并很快占據了大量市場。進入80年代,法、英與美國相繼對冷干機的空氣換熱器與蒸發器進行了改進,使機組在體積上大大減小,性能進一步提高。當今,國外與空壓機配套的冷干機組配套率已達到30%,并且空氣凈化已形成系列。

我國在60年代才開始發展熱再生式干燥器,但在吸附劑再生過程中存在需要復雜的加熱設備及蒸氣鍋爐,且耗能設備費用高等問題。70年代末,由大慶油田研究設計院和沈陽氣體壓縮機研究所聯合研制了第一套無熱再生式吸附干燥器,在國內第一次采用了無熱再生流程。80年代初,長春氣動元件廠生產出第一臺冷干機,8個月后,無錫氣源凈化設備廠也研制成功。冷凍式干燥器開始迅速發展,相對于吸附式干燥器來說,其能耗相對較小,維護簡單,而且對配置的空壓機沒有特殊的要求,對除油過濾器的要求也較低。90年代中期以來,一些企業推出了由冷凍式干燥機和變壓變溫吸附式干燥機有機組合而成的“組合式低露點”干燥器,并在這方面做了大膽探索。

近十幾年來,隨著國產冷凍式干燥器不斷的改進和提高,在配置的選購上更注重部件的品質,使設備可靠性大大提高。目前,冷凍式和吸附式干燥器已成為我國工業領域應用z*廣的壓縮空氣干燥器。與此同時,蓄冷式冷干機也得到了很大的發展。蓄冷式冷干機采用充滿大量蓄冷溶液的蓄冷式換熱器,制冷系統產生的冷量通過蓄冷溶液來冷卻壓縮空氣。在氣量、氣體狀態與環境條件變化時,能穩定的提供負荷標準露點的壓縮空氣,無論是在部分負荷還是空負荷下運行,蓄冷式冷干機都可以在效率z*佳,工況z*安全的情況下運轉,總能耗低,節能效果顯著。

壓縮空氣氣水分離裝置的種類及性能比較

干燥器的種類很多,按工作原理可分為吸附式干燥器、冷凍式干燥器、潮解式干燥器、滲膜式干燥器以及組合式干燥器等。但市場上應用z*多的是冷凍式干燥器和吸附式干燥器兩種。

1 冷凍式干燥器

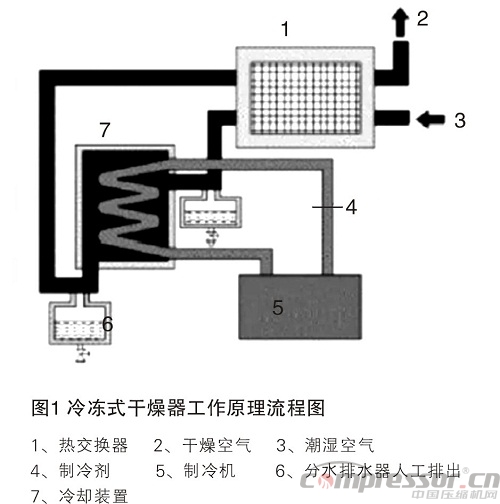

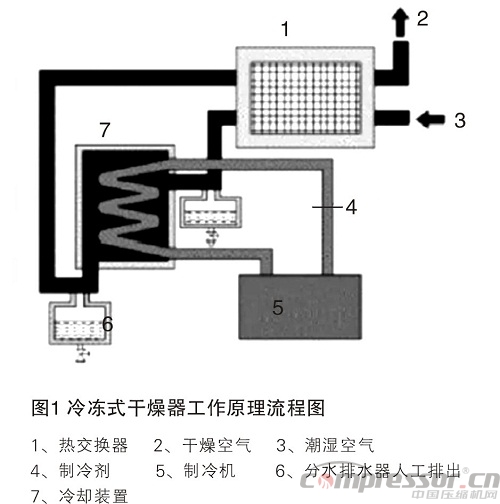

冷凍式干燥器的工作原理,是利用全封閉式壓縮機制冷系統,對經空壓機排出的壓縮氣體冷卻降溫,使壓縮空氣溫度降至露點溫度以下,從而使得其中所含的大量水蒸氣凝結成液滴析出,再由自動排水閥排出,得到干燥純凈的壓縮空氣,如圖1所示為冷凍式干燥機的工作原理流程圖。進口處的潮濕空氣先進入熱交換器,利用經蒸發器冷卻后的壓縮空氣的冷量對其進行預冷,從而減輕了制冷系統的熱負荷,達到節約能源的目的。另一方面,低溫壓縮空氣經熱交換器溫度得到回升,使排氣管道外壁不至于因溫度過低而出現結露現象。

冷干機在運行時,對環境溫度較為敏感,大容量冷干機需要消耗較多的冷卻水,這給高寒地區、干旱地區的應用帶來了限制。而且,由于冷凍式干燥器使用的是制冷技術,飽和空氣中含有的水分在低于冰點時,容易產生冰堵。所以,冷凍式干燥器的壓力露點通常情況下無法達到0 ℃以下。在一些特定應用領域中,用冷干機是達不到需要的干燥度,如氣動儀表、電子工廠等。

2 吸附式干燥器

吸附式干燥器屬于固體除濕法,采用的吸附劑主要有硅膠、鋁膠和分子篩。這些吸附材料都有很大的比表面、適宜的孔結構和表面結構,當吸附材料表面水蒸氣壓力小于空氣中的水蒸氣表面分壓力時,壓縮空氣中的水分就被吸附。因此,吸附式干燥器可以達到較低的干燥度,壓力露點可達-20 ℃~-100 ℃。當吸附劑吸附飽和后必須進行脫附再生,才能重復使用。所以一般采用兩個吸附塔交替工作,使機組連續運行。其工藝一般為無油空壓機-后冷卻器-儲氣罐-油水分離器-過濾器-再生干燥-用戶。此外,吸附劑對空氣中的含油量比較敏感,含油量大時,吸附劑失去作用。所以,吸附干燥器需要與無油空壓機配套使用。

吸附劑再生的方法有變壓吸附和變溫吸附兩種。變溫吸附是在較高的溫度下將被吸附的氣體從吸附劑中脫附出來,由于常用的吸附劑比熱容較大而熱導率較小,所以脫附時間長,還需配備相應的加熱和冷卻設備,能耗和投資相對較高。目前,屬于變溫吸附的有熱再生吸附干燥器實際使用已越來越少。變壓吸附是在較低的分壓力下,甚至真空狀態,使被吸附氣體進行脫附的過程。吸附循環周期只需短短幾分鐘,吸附熱不需散失完全即可供脫附使用,吸附床溫度變化小,這些優點使得屬于變壓吸附的無熱再生干燥器得到了廣泛的應用。

雖然吸附式干燥器運行穩定可靠,但是由于要對吸附飽和的空氣進行再生,因此能耗較大,消耗空氣量較大,表1所列為幾種吸附式干燥器的主要技術參數。采用節能技術措施降低吸附式干燥器能耗,降低企業的生產成本,提升企業競爭力有著明顯的現實意義。目前,利用空壓機余熱為吸附劑再生能源的技術得到廣泛的使用和發展。

3 潮解式干燥器

潮解式干燥器也是利用吸附劑對水分的吸附性能進行空氣干燥,只不過潮解式吸附劑在吸附水分后變成液態排出,因此叫做“潮解”。經過再生,潮解后的液態又恢復為固態。常用的吸附劑有氯化鈣、五氧化二磷、苛性鈉和苛性鉀等,這些材料表面水蒸氣分壓力低于周圍空氣的水蒸氣分壓力,因而具有很強的親水性。采用這種裝置可以達到-38 ℃左右的露點,但再生時處理的耗能相當大,對于價值低廉的吸附劑來說費用太高,因此只做一次性使用。潮解后的水溶液對環境污染較大,所以這種干燥器應用較少。在吸附式干燥器和冷凍式干燥器崛起后,這類干燥方法已被逐漸淘汰。

4 滲膜式干燥器

滲膜式壓縮空氣干燥器具有壽命長、結構簡單、不消耗能源、無運動部件、重量輕、安裝維修方便等特點,在國外市場上已是成熟產品,規格比較齊全,也是較理想的壓縮空氣干燥器的換代品。氣體膜分離過程中傳質驅動力是壓力,在膜兩側壓力差的作用下,各種氣體透過膜的速率不同,從而達到分離或富集的目的。一般情況下水蒸氣的透過速率比較大,其透過系數要比O2、N2高出2~3個數量級。其工作原理為:壓縮空氣由空氣壓縮機排出,經冷卻的壓縮空氣s*先進入高精度過濾器過濾掉壓縮空氣中的固體雜質、液態水、油等;經過濾的壓縮空氣進入脫水膜進行干燥,干燥后的壓縮空氣,小部分用來作為反吹氣體吹過膜的外表面。由于節流孔的減壓,反吹空氣比膜內的壓縮空氣干燥。因此膜的內外會形成壓力差,膜內的水蒸氣分子會由內向外擴散。水蒸氣通過掃氣孔排入大氣,壓縮空氣得到干燥。膜式干燥器具有結構簡單、可靠性高、輕便小巧、免維修、故障率低、壽命長等特點,但需要進行除油處理,而且承載負荷較小。目前,在我國各大干線機車的制動系統上廣泛使用。

利用共混材料制備高分子分離膜的方法,既可以對現有的膜材料進行優化組合,從而得到性能更為優良的新型材料,又可籍此來調節、控制膜的結構,使膜的分離性能進一步改善。

5 組合式干燥器

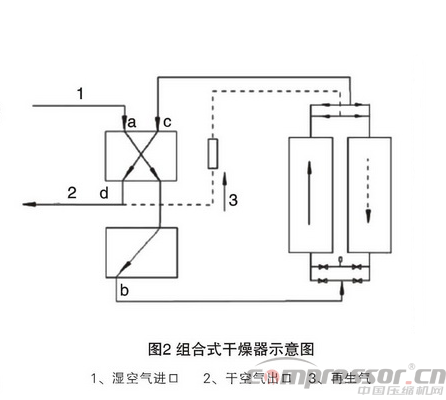

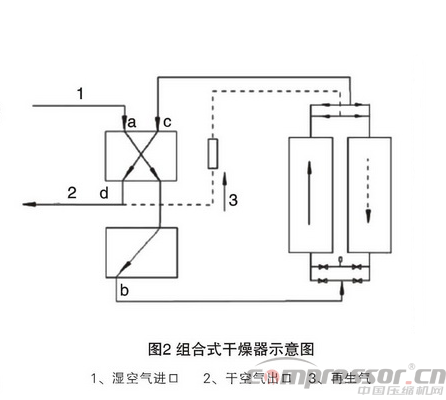

組合式干燥器是把冷凍-吸附干燥裝置串聯組合起來,如圖2所示。由前置的冷干機對壓縮空氣進行預處理,先除去大量的水分,再進入吸附式干燥器做深度干燥。這種組合式的方法有效的提高了空氣的干燥度,但也增加了投資成本和運行能耗。從公開發表的技術資料來看,組合干燥器壓力露點的技術指標大多只要-40 ℃左右,普通的吸附式干燥器就能達到這個效果。采用冷干機作前置預處理,雖然可以節省再生用氣,但投資也增加不少,所以這種技術流程還值得更深入的分析。

以上幾種類型的壓縮空氣氣水分離裝置是目前使用較多的干燥器,由于冷凍式干燥器和吸附式干燥器的優點,以極快的速度取代了潮解式干燥器和滲膜式干燥器。但在用戶使用和選型的過程中,選用哪種類型的干燥器將根據工藝要求、購買成本和使用成本等進行合理選擇。

壓縮空氣氣水分離裝置研究發展趨勢

1 利用余熱廢熱實現節能減排

在壓縮空氣干燥設備領域,能耗大是一個顯著的特點。目前,利用工業上余熱廢熱的節能產品開始出現。余熱再生式吸附干燥器就是其中一個新興的發展方向,充分利用了壓縮機的廢熱,在滿足工廠需求的前提下達到了減少能源消耗的目的,起到了節能減排的效果。

2 改進配置部件提高運行效率

目前,冷凍式干燥機在設計與制造上還有不足之處。如壓縮機設備的利用效率不高,這一現象主要是設備配置欠佳,冷損失較大等原因造成的。由于負荷的變動,壓縮空氣處理量也會隨之變化,換熱器及蒸發器的換熱系數也會改變,特別是預冷器與蒸發器的傳熱負荷配比也會發生變化,因此存在一個優化問題。凍干機中蒸發器捕水的性能,直接影響著整機的性能和制造成本,因此研究捕水器的結構和結霜特性也非常重要。另外,由于制作工藝水平的限制,冷阱中的換熱盤管布置不緊湊,制冷劑分配不均等,這些都是導致制冷效果差的原因。所以提高各個部件的運行效率,減少各種冷量的損耗,在細節上進一步改進是干燥器的發展方向之一。

3 醫藥領域的應用

冷凍式干燥器目前在藥品的生產領域應用的越來越廣泛,近年來冷凍技術有很大的發展。傳統的制藥工藝中,有些環節操作人員直接與藥品接觸,成為藥品污染的主要來源,而無菌工作造價也很昂貴。目前,各種自動進出料生產線正在大量使用。這樣可以更好地保證產品的無菌要求和保護操作人員的安全,實現凍干機在醫藥領域中的自動化和無菌生產。同時,提高各部件運行效率,達到人、物隔離要求,也是凍干機在醫藥領域發展的方向。

結論

壓縮空氣氣水分離裝置有多種類型,企業可以根據不同需求合理選擇不同的產品。充分利用余熱廢熱,實現節能減耗,優化配置的部件,提高氣水分離裝置運行的效率。

【壓縮機網】引言

隨著工業現代化程度的提高,壓縮空氣作為一種廉價清潔的動力源,被廣泛地應用在微電子、醫藥研究、紡織業、食品加工等領域。與其他動力源相比,除了原材料易獲得之外,還有無毒無害,不燃燒,容易輸送,使用方便等優點。

壓縮空氣在工業中的廣泛使用,成為現代工業中的主要耗能之一。我國2010年空氣壓縮機的耗電量高達2700億度,約占全國工業總用電量的8.7%。而大多數生產廠家中,壓縮空氣的能源消耗占全部能源消耗的10%~35%。因此,選用經濟有效的方法降低壓縮空氣的生產能耗,提高壓縮空氣的干燥度和純凈度,對節能減排有著非常重要的作用。

壓縮空氣在未經后處理設備之前,往往含有大量的水分、油污和固體顆粒物等,直接用于儀器和設備會造成管道和金屬零件腐蝕生銹,使氣動元件及控制儀器失靈,縮短設備使用壽命等。在工藝上壓縮空氣應用于各行業如化工、通信等,對壓縮空氣質量的要求也比較高。壓縮空氣中的粉塵油污可以利用不同等級的過濾器凈化,來達到特定的空氣要求,而要除去壓縮空氣中的水分,則需使其通過氣水分離裝置。壓縮空氣氣水分離裝置的優化設計與研究不僅對提高壓縮空氣的品質,推動產業水平的發展有重要的作用,而且提高干燥裝置的工作效率對節能環保也有著重要的意義。

國內外壓縮空氣氣水分離裝置發展概況

國外在50年代開始使用加熱再生式吸附干燥器,這類干燥器基本滿足了當時氣動儀表及其它氣動系統的要求。60年代起,無熱再生式吸附干燥器問世,由于避開了復雜的加熱設備,吸附劑可再生,大大降低了成本和運行費用。因此,一出現就在工業發達的國家得到廣泛應用。70年代末,由于制冷機制造成本的降低和良好的運行性能,冷凍式干燥器得到了快速的發展,并很快占據了大量市場。進入80年代,法、英與美國相繼對冷干機的空氣換熱器與蒸發器進行了改進,使機組在體積上大大減小,性能進一步提高。當今,國外與空壓機配套的冷干機組配套率已達到30%,并且空氣凈化已形成系列。

我國在60年代才開始發展熱再生式干燥器,但在吸附劑再生過程中存在需要復雜的加熱設備及蒸氣鍋爐,且耗能設備費用高等問題。70年代末,由大慶油田研究設計院和沈陽氣體壓縮機研究所聯合研制了第一套無熱再生式吸附干燥器,在國內第一次采用了無熱再生流程。80年代初,長春氣動元件廠生產出第一臺冷干機,8個月后,無錫氣源凈化設備廠也研制成功。冷凍式干燥器開始迅速發展,相對于吸附式干燥器來說,其能耗相對較小,維護簡單,而且對配置的空壓機沒有特殊的要求,對除油過濾器的要求也較低。90年代中期以來,一些企業推出了由冷凍式干燥機和變壓變溫吸附式干燥機有機組合而成的“組合式低露點”干燥器,并在這方面做了大膽探索。

近十幾年來,隨著國產冷凍式干燥器不斷的改進和提高,在配置的選購上更注重部件的品質,使設備可靠性大大提高。目前,冷凍式和吸附式干燥器已成為我國工業領域應用z*廣的壓縮空氣干燥器。與此同時,蓄冷式冷干機也得到了很大的發展。蓄冷式冷干機采用充滿大量蓄冷溶液的蓄冷式換熱器,制冷系統產生的冷量通過蓄冷溶液來冷卻壓縮空氣。在氣量、氣體狀態與環境條件變化時,能穩定的提供負荷標準露點的壓縮空氣,無論是在部分負荷還是空負荷下運行,蓄冷式冷干機都可以在效率z*佳,工況z*安全的情況下運轉,總能耗低,節能效果顯著。

壓縮空氣氣水分離裝置的種類及性能比較

干燥器的種類很多,按工作原理可分為吸附式干燥器、冷凍式干燥器、潮解式干燥器、滲膜式干燥器以及組合式干燥器等。但市場上應用z*多的是冷凍式干燥器和吸附式干燥器兩種。

1 冷凍式干燥器

冷凍式干燥器的工作原理,是利用全封閉式壓縮機制冷系統,對經空壓機排出的壓縮氣體冷卻降溫,使壓縮空氣溫度降至露點溫度以下,從而使得其中所含的大量水蒸氣凝結成液滴析出,再由自動排水閥排出,得到干燥純凈的壓縮空氣,如圖1所示為冷凍式干燥機的工作原理流程圖。進口處的潮濕空氣先進入熱交換器,利用經蒸發器冷卻后的壓縮空氣的冷量對其進行預冷,從而減輕了制冷系統的熱負荷,達到節約能源的目的。另一方面,低溫壓縮空氣經熱交換器溫度得到回升,使排氣管道外壁不至于因溫度過低而出現結露現象。

冷干機在運行時,對環境溫度較為敏感,大容量冷干機需要消耗較多的冷卻水,這給高寒地區、干旱地區的應用帶來了限制。而且,由于冷凍式干燥器使用的是制冷技術,飽和空氣中含有的水分在低于冰點時,容易產生冰堵。所以,冷凍式干燥器的壓力露點通常情況下無法達到0 ℃以下。在一些特定應用領域中,用冷干機是達不到需要的干燥度,如氣動儀表、電子工廠等。

2 吸附式干燥器

吸附式干燥器屬于固體除濕法,采用的吸附劑主要有硅膠、鋁膠和分子篩。這些吸附材料都有很大的比表面、適宜的孔結構和表面結構,當吸附材料表面水蒸氣壓力小于空氣中的水蒸氣表面分壓力時,壓縮空氣中的水分就被吸附。因此,吸附式干燥器可以達到較低的干燥度,壓力露點可達-20 ℃~-100 ℃。當吸附劑吸附飽和后必須進行脫附再生,才能重復使用。所以一般采用兩個吸附塔交替工作,使機組連續運行。其工藝一般為無油空壓機-后冷卻器-儲氣罐-油水分離器-過濾器-再生干燥-用戶。此外,吸附劑對空氣中的含油量比較敏感,含油量大時,吸附劑失去作用。所以,吸附干燥器需要與無油空壓機配套使用。

吸附劑再生的方法有變壓吸附和變溫吸附兩種。變溫吸附是在較高的溫度下將被吸附的氣體從吸附劑中脫附出來,由于常用的吸附劑比熱容較大而熱導率較小,所以脫附時間長,還需配備相應的加熱和冷卻設備,能耗和投資相對較高。目前,屬于變溫吸附的有熱再生吸附干燥器實際使用已越來越少。變壓吸附是在較低的分壓力下,甚至真空狀態,使被吸附氣體進行脫附的過程。吸附循環周期只需短短幾分鐘,吸附熱不需散失完全即可供脫附使用,吸附床溫度變化小,這些優點使得屬于變壓吸附的無熱再生干燥器得到了廣泛的應用。

雖然吸附式干燥器運行穩定可靠,但是由于要對吸附飽和的空氣進行再生,因此能耗較大,消耗空氣量較大,表1所列為幾種吸附式干燥器的主要技術參數。采用節能技術措施降低吸附式干燥器能耗,降低企業的生產成本,提升企業競爭力有著明顯的現實意義。目前,利用空壓機余熱為吸附劑再生能源的技術得到廣泛的使用和發展。

3 潮解式干燥器

潮解式干燥器也是利用吸附劑對水分的吸附性能進行空氣干燥,只不過潮解式吸附劑在吸附水分后變成液態排出,因此叫做“潮解”。經過再生,潮解后的液態又恢復為固態。常用的吸附劑有氯化鈣、五氧化二磷、苛性鈉和苛性鉀等,這些材料表面水蒸氣分壓力低于周圍空氣的水蒸氣分壓力,因而具有很強的親水性。采用這種裝置可以達到-38 ℃左右的露點,但再生時處理的耗能相當大,對于價值低廉的吸附劑來說費用太高,因此只做一次性使用。潮解后的水溶液對環境污染較大,所以這種干燥器應用較少。在吸附式干燥器和冷凍式干燥器崛起后,這類干燥方法已被逐漸淘汰。

4 滲膜式干燥器

滲膜式壓縮空氣干燥器具有壽命長、結構簡單、不消耗能源、無運動部件、重量輕、安裝維修方便等特點,在國外市場上已是成熟產品,規格比較齊全,也是較理想的壓縮空氣干燥器的換代品。氣體膜分離過程中傳質驅動力是壓力,在膜兩側壓力差的作用下,各種氣體透過膜的速率不同,從而達到分離或富集的目的。一般情況下水蒸氣的透過速率比較大,其透過系數要比O2、N2高出2~3個數量級。其工作原理為:壓縮空氣由空氣壓縮機排出,經冷卻的壓縮空氣s*先進入高精度過濾器過濾掉壓縮空氣中的固體雜質、液態水、油等;經過濾的壓縮空氣進入脫水膜進行干燥,干燥后的壓縮空氣,小部分用來作為反吹氣體吹過膜的外表面。由于節流孔的減壓,反吹空氣比膜內的壓縮空氣干燥。因此膜的內外會形成壓力差,膜內的水蒸氣分子會由內向外擴散。水蒸氣通過掃氣孔排入大氣,壓縮空氣得到干燥。膜式干燥器具有結構簡單、可靠性高、輕便小巧、免維修、故障率低、壽命長等特點,但需要進行除油處理,而且承載負荷較小。目前,在我國各大干線機車的制動系統上廣泛使用。

利用共混材料制備高分子分離膜的方法,既可以對現有的膜材料進行優化組合,從而得到性能更為優良的新型材料,又可籍此來調節、控制膜的結構,使膜的分離性能進一步改善。

5 組合式干燥器

組合式干燥器是把冷凍-吸附干燥裝置串聯組合起來,如圖2所示。由前置的冷干機對壓縮空氣進行預處理,先除去大量的水分,再進入吸附式干燥器做深度干燥。這種組合式的方法有效的提高了空氣的干燥度,但也增加了投資成本和運行能耗。從公開發表的技術資料來看,組合干燥器壓力露點的技術指標大多只要-40 ℃左右,普通的吸附式干燥器就能達到這個效果。采用冷干機作前置預處理,雖然可以節省再生用氣,但投資也增加不少,所以這種技術流程還值得更深入的分析。

以上幾種類型的壓縮空氣氣水分離裝置是目前使用較多的干燥器,由于冷凍式干燥器和吸附式干燥器的優點,以極快的速度取代了潮解式干燥器和滲膜式干燥器。但在用戶使用和選型的過程中,選用哪種類型的干燥器將根據工藝要求、購買成本和使用成本等進行合理選擇。

壓縮空氣氣水分離裝置研究發展趨勢

1 利用余熱廢熱實現節能減排

在壓縮空氣干燥設備領域,能耗大是一個顯著的特點。目前,利用工業上余熱廢熱的節能產品開始出現。余熱再生式吸附干燥器就是其中一個新興的發展方向,充分利用了壓縮機的廢熱,在滿足工廠需求的前提下達到了減少能源消耗的目的,起到了節能減排的效果。

2 改進配置部件提高運行效率

目前,冷凍式干燥機在設計與制造上還有不足之處。如壓縮機設備的利用效率不高,這一現象主要是設備配置欠佳,冷損失較大等原因造成的。由于負荷的變動,壓縮空氣處理量也會隨之變化,換熱器及蒸發器的換熱系數也會改變,特別是預冷器與蒸發器的傳熱負荷配比也會發生變化,因此存在一個優化問題。凍干機中蒸發器捕水的性能,直接影響著整機的性能和制造成本,因此研究捕水器的結構和結霜特性也非常重要。另外,由于制作工藝水平的限制,冷阱中的換熱盤管布置不緊湊,制冷劑分配不均等,這些都是導致制冷效果差的原因。所以提高各個部件的運行效率,減少各種冷量的損耗,在細節上進一步改進是干燥器的發展方向之一。

3 醫藥領域的應用

冷凍式干燥器目前在藥品的生產領域應用的越來越廣泛,近年來冷凍技術有很大的發展。傳統的制藥工藝中,有些環節操作人員直接與藥品接觸,成為藥品污染的主要來源,而無菌工作造價也很昂貴。目前,各種自動進出料生產線正在大量使用。這樣可以更好地保證產品的無菌要求和保護操作人員的安全,實現凍干機在醫藥領域中的自動化和無菌生產。同時,提高各部件運行效率,達到人、物隔離要求,也是凍干機在醫藥領域發展的方向。

結論

壓縮空氣氣水分離裝置有多種類型,企業可以根據不同需求合理選擇不同的產品。充分利用余熱廢熱,實現節能減耗,優化配置的部件,提高氣水分離裝置運行的效率。

網友評論

條評論

最新評論