【壓縮機網】1、引言

獨山子煉油廠300萬t直餾柴油加氫氫氣壓縮機設備型號為2+1SVL320,機組類型為往復活塞式H型水平對置平衡型壓縮機,制造廠家為德國諾曼埃索公司,是該廠關鍵設備。該壓縮機為2007年12月新建300萬t直餾柴油加氫裝置新安裝機組,共安裝2臺。其新氫段為2缸2級壓縮,循環氫段為兩缸單級壓縮,工藝編號為K-101A、B,2011年9月對壓縮機K-101B進行大修,拆檢發現循環氫南缸靠近缸頭側活塞環斷裂(見圖1),其它缸活塞環棱角處有輕微的坑點,對該壓縮機所有的活塞環進行更換。自檢修后該壓縮機運行五年來頻繁出現新氫一級出口壓力低故障,壓縮機在運行過程中在靠近氣缸缸體部位伴隨有氣流竄動的聲音,進行拆檢主要故障現象為活塞環、支撐環磨損嚴重、氣缸粗糙度值變大。5年以來共對新氫一級缸活塞環磨損問題檢修26次,加上其它故障,該壓縮機平均運行周期不足2個月。由于運行周期短,給裝置安全生產帶來隱患,該問題亟待解決。通過對該壓縮機維護管理升級及對故障原因進行逐一分析排查,最終通過對設備進行改造,解決了新氫缸一級出口壓力低故障,延長了壓縮機運行周期,確保裝置平穩生產。

2、故障現象

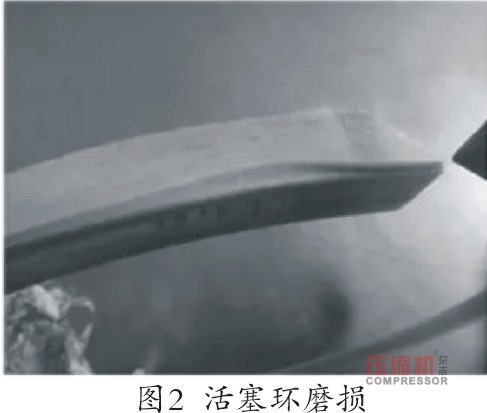

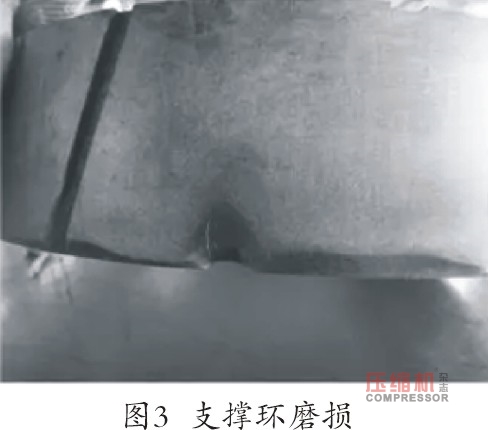

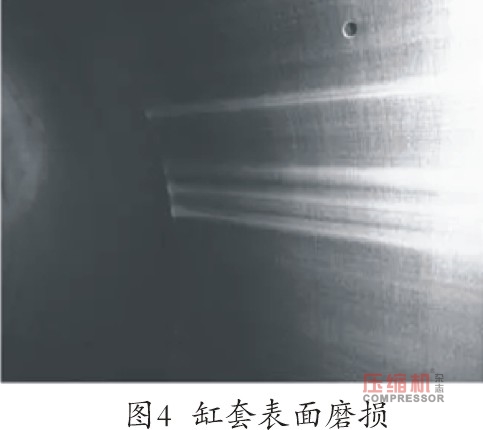

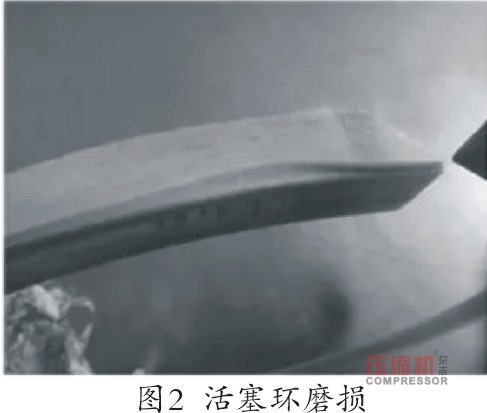

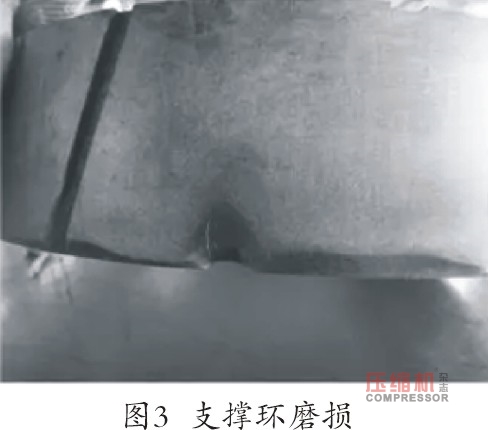

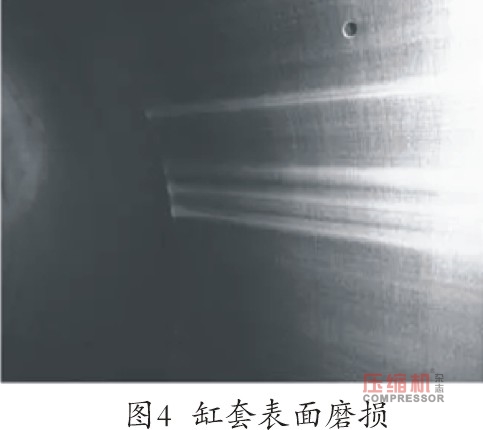

通過對壓縮機一級缸拆檢查看故障現象為壓縮機活塞環、支撐環均出現不同程度的磨損(見圖2、圖3),在活塞環及支撐環端面有氣體吹蝕的痕跡,活塞環徑向最大的磨損量在1.5~2.0mm范圍內,支撐環徑向最大磨損量在0.30~0.40mm范圍內,氣缸缸套表面運行一段時間后出現粗糙度磨損加劇的現象(見圖4),原始缸套表面測量粗糙度為Ra0.5~0.6μm,磨損后現場實際測量粗糙度為Ra1.5~1.8μm,超過標準范圍。

3、故障原因分析

3.1 活塞環、支撐環材質

300萬K-101B壓縮機在投用的初期,隨機配件中有原壓縮機廠家(諾曼埃索)生產的活塞環及支撐環,2011年9月更換原廠家配件,使用后運行周期較短。原廠家活塞環、支撐環材質均為聚四氟乙烯(PTFE),該材質的摩擦學性能隨溫度而變化,其中石墨能使PTFE基材料的摩擦系數減小,雖然本身耐磨性變差,但是對偶面磨損極小。分析認為原壓縮機廠家活塞環、支撐環材質耐磨性差,后期通過和諾曼埃索廠家技術交流,建議使用PEEK材質的活塞環及支撐環,因為該材質較硬,耐磨性好。在2012年4月至2016年10月期間,先后試用了溫州中大、沈陽遠大壓縮機廠、賀爾碧格等廠家生產的配件,這些廠家對活塞環及支撐環進行了材質升級及結構調整,通過填充不同的金屬組份來提高活塞環及支撐環的強度、耐磨性。但是從使用效果來看都不是很好,壓縮機運行一段時間后仍然出現新氫一級壓力低、活塞環及支撐環磨損現象。

3.2 氣缸缸套材質

300萬K-101B壓縮機隨機安裝的缸套材質為普通鑄鐵,2012年2月拆檢測量新氫一、二級缸套表面粗糙度分別為Ra1.2μm、Ra1.5μm,已經超出壓縮機檢修規程SHS01020-2004所規定的壓縮機缸套表面粗糙度一般值0.6μm。從缸套磨損的現象來看主要是表面有不規則的氣體吹蝕的痕跡,分析認為氣缸缸套材質耐磨性差,表面粗糙度加劇升高后,造成活塞環及支撐環磨損。2012年5月及9月先后更換了新氫缸一、二級氣缸缸套,此次更換的缸套是由沈陽遠大壓縮機廠家生產,對缸套材質進行了升級,由原先的普通鑄鐵改為球墨鑄鐵。但是2013年11月該壓縮機同樣出現了新氫一級出口壓力低現象,拆檢氣缸進行檢查,發現活塞環、支撐環及缸套仍存在磨損。

3.3 活塞結構

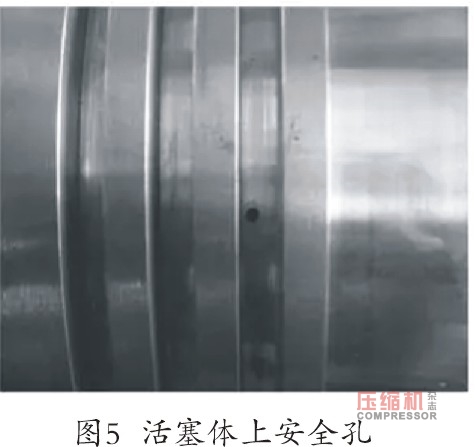

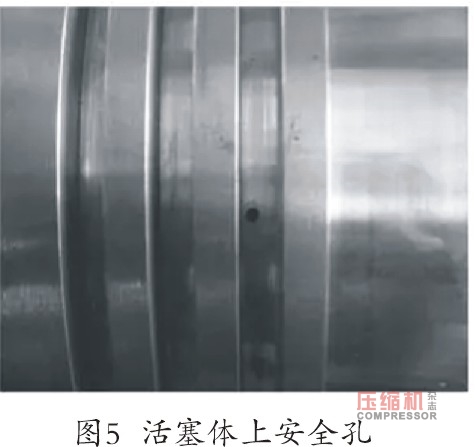

該壓縮機新氫一級活塞結構為組合式,是由兩部分組成,通過超級螺母進行預緊連接,在靠近缸頭活塞部位第一個活塞環槽內有一個直徑為φ10mm 的小孔(見圖5)。前期拆檢壓縮機進行檢修過程中發現該孔邊緣有被氣體吹蝕的痕跡,并且靠近小孔的活塞環、支撐環吹蝕的都比較嚴重。分析認為壓縮機在實際運行過程中,高速帶壓氣體通過小孔對活塞環、支撐環及缸壁造成影響。

2、故障現象

通過對壓縮機一級缸拆檢查看故障現象為壓縮機活塞環、支撐環均出現不同程度的磨損(見圖2、圖3),在活塞環及支撐環端面有氣體吹蝕的痕跡,活塞環徑向最大的磨損量在1.5~2.0mm范圍內,支撐環徑向最大磨損量在0.30~0.40mm范圍內,氣缸缸套表面運行一段時間后出現粗糙度磨損加劇的現象(見圖4),原始缸套表面測量粗糙度為Ra0.5~0.6μm,磨損后現場實際測量粗糙度為Ra1.5~1.8μm,超過標準范圍。

3、故障原因分析

3.1 活塞環、支撐環材質

300萬K-101B壓縮機在投用的初期,隨機配件中有原壓縮機廠家(諾曼埃索)生產的活塞環及支撐環,2011年9月更換原廠家配件,使用后運行周期較短。原廠家活塞環、支撐環材質均為聚四氟乙烯(PTFE),該材質的摩擦學性能隨溫度而變化,其中石墨能使PTFE基材料的摩擦系數減小,雖然本身耐磨性變差,但是對偶面磨損極小。分析認為原壓縮機廠家活塞環、支撐環材質耐磨性差,后期通過和諾曼埃索廠家技術交流,建議使用PEEK材質的活塞環及支撐環,因為該材質較硬,耐磨性好。在2012年4月至2016年10月期間,先后試用了溫州中大、沈陽遠大壓縮機廠、賀爾碧格等廠家生產的配件,這些廠家對活塞環及支撐環進行了材質升級及結構調整,通過填充不同的金屬組份來提高活塞環及支撐環的強度、耐磨性。但是從使用效果來看都不是很好,壓縮機運行一段時間后仍然出現新氫一級壓力低、活塞環及支撐環磨損現象。

3.2 氣缸缸套材質

300萬K-101B壓縮機隨機安裝的缸套材質為普通鑄鐵,2012年2月拆檢測量新氫一、二級缸套表面粗糙度分別為Ra1.2μm、Ra1.5μm,已經超出壓縮機檢修規程SHS01020-2004所規定的壓縮機缸套表面粗糙度一般值0.6μm。從缸套磨損的現象來看主要是表面有不規則的氣體吹蝕的痕跡,分析認為氣缸缸套材質耐磨性差,表面粗糙度加劇升高后,造成活塞環及支撐環磨損。2012年5月及9月先后更換了新氫缸一、二級氣缸缸套,此次更換的缸套是由沈陽遠大壓縮機廠家生產,對缸套材質進行了升級,由原先的普通鑄鐵改為球墨鑄鐵。但是2013年11月該壓縮機同樣出現了新氫一級出口壓力低現象,拆檢氣缸進行檢查,發現活塞環、支撐環及缸套仍存在磨損。

3.3 活塞結構

該壓縮機新氫一級活塞結構為組合式,是由兩部分組成,通過超級螺母進行預緊連接,在靠近缸頭活塞部位第一個活塞環槽內有一個直徑為φ10mm 的小孔(見圖5)。前期拆檢壓縮機進行檢修過程中發現該孔邊緣有被氣體吹蝕的痕跡,并且靠近小孔的活塞環、支撐環吹蝕的都比較嚴重。分析認為壓縮機在實際運行過程中,高速帶壓氣體通過小孔對活塞環、支撐環及缸壁造成影響。

2012年4月對新氫缸一級活塞進行更換,并且使用焊接的辦法堵住了小孔,試運機組一個月后同樣又出現活塞環、支撐環磨損的現象。通過廠家了解到該小孔的設置可以保證活塞在實際的工作中端面的壓力平衡,使得活塞端面不會產生變形,同時在活塞進行拆卸的過程中氣體排出去后,方便檢修人員對活塞進行拆卸,起到安全孔的作用。

3.4 活塞超級螺母預緊力

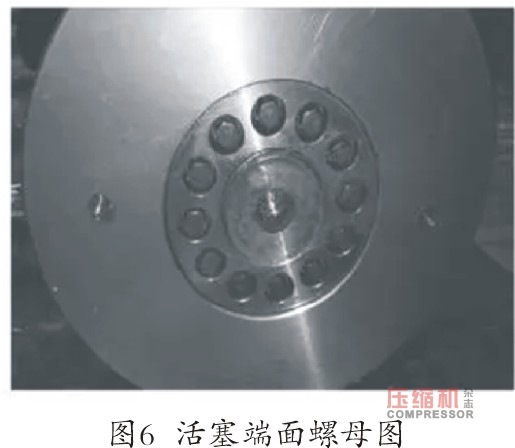

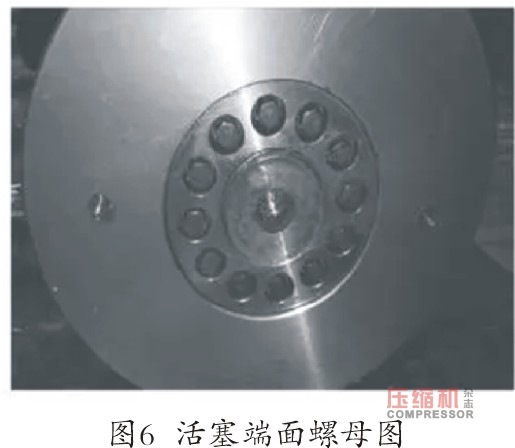

300萬K-101B壓縮機新氫缸一級活塞為組合式,通過M68mm的超級螺母進行預緊,在超級螺母四周均布12個M16的小螺母(見圖6)。按照圖紙上的要求,應先預緊固超級螺母,并且在超級螺母和活塞端面預留1~3mm間隙,然后開始對稱緊固12個小螺栓,通過螺栓的拉伸從而緊固活塞。下面對現場實際預緊的螺栓緊力進行校核:

2012年4月對新氫缸一級活塞進行更換,并且使用焊接的辦法堵住了小孔,試運機組一個月后同樣又出現活塞環、支撐環磨損的現象。通過廠家了解到該小孔的設置可以保證活塞在實際的工作中端面的壓力平衡,使得活塞端面不會產生變形,同時在活塞進行拆卸的過程中氣體排出去后,方便檢修人員對活塞進行拆卸,起到安全孔的作用。

3.4 活塞超級螺母預緊力

300萬K-101B壓縮機新氫缸一級活塞為組合式,通過M68mm的超級螺母進行預緊,在超級螺母四周均布12個M16的小螺母(見圖6)。按照圖紙上的要求,應先預緊固超級螺母,并且在超級螺母和活塞端面預留1~3mm間隙,然后開始對稱緊固12個小螺栓,通過螺栓的拉伸從而緊固活塞。下面對現場實際預緊的螺栓緊力進行校核:

擰緊力矩=扭矩系數·預緊力·螺栓公稱直徑(1)

公式(1)中扭矩系數一般取0.11~0.15;預緊力按照圖紙要求為975kN,按照公式(2)

F=K·R/Z·m·f (2)

其中K——可靠性系數,一般取1.1~1.3

Z——螺栓個數

f——結合面間的摩擦系數,一般取0.08

m——摩擦面的數量

F——每個螺栓所需的預緊力

R——橫向載荷

因此作用在每個小螺母上的預緊力就是

F=1.2×975/12×12×0.08

=101.56 kN

螺紋的公稱直徑為M16,取D=0.016m

通過計算得

擰緊扭矩=0.13×101.56×0.012m

=160Nm≤192Nm

現場圖紙要求緊固力矩為160Nm,可以根據現場實際需求,適當增大緊固力矩,但不能超過標注緊固力矩的120%,即為≤192Nm。因為扭矩系數的選取根據螺栓的實驗數據所得,廠家在生產時沒有將具體數值標注,所以只能通過估算選取中間值。如果現場緊固力矩小于160Nm,活塞在實際運行過程中就會在結合面存有間隙,壓縮到氣體通過該處間隙進入到活塞體,排氣過程中再通過該處間隙和安全孔排出,這樣活塞環就會由于密封比壓失衡,失去密封作用,造成活塞環被吹蝕,加劇活塞環磨損。按要求檢修過程緊固力矩定在180Nm,仍沒有解決活塞環磨損問題。

3.5 注油量

通過對該壓縮機潤滑油進行分析,300萬K-101B壓縮機使用的潤滑油為美孚威格力533,目前獨山子煉油廠所有往復壓縮機均使用此潤滑油。廠家要求壓縮機氣缸注油量為11~15滴/min,現場新氫缸一級原先的注油頭只有一個在十點鐘方向,實際測量注油量滿足使用要求,考慮到機組在實際運行過程中注油點只有一個會注油不均勻,因此現場在新氫缸一級缸頭2點鐘方向增加一個注油點,調整兩個注油點的注油量為8~10滴/min,這樣新氫缸一級缸頭總的注油量就為16~20滴/min。通過檢修拆檢活塞組件可以看到,潤滑油在活塞環及支撐環表面潤滑均勻。前期和壓縮機廠家技術人員進行交流,試圖通過增大或減少注油量來驗證活塞環及支撐環磨損的現象,但是效果都不是很理想,仍然會出現活塞環及支撐環磨損。

4、改造方案內容及具體措施

4.1方案論證

正常情況下,壓縮機的活塞環和支承環壽命應該在6000h以上(常規介質,無油或少油工況),當壓縮機的氣缸出現正常磨損,或活塞環和支承環的材質有所改變,活塞環和支承環壽命可能有所降低,但絕對不會出現只能用一兩天的異常狀況。如果發生這種異常狀況,一定是壓縮機某個環節出現了嚴重問題。通過和沈陽遠大壓縮機廠技術人員交流分析認為,原機活塞環數列設計較少,24kg的壓差分布在5個活塞環上(見圖7),各個活塞環承受的徑向壓力(背壓) 過大(尤其是最外端兩側的2個環),這是活塞環異常磨損的主要原因。由于支撐環和活塞環設計為斜切口,在壓差作用下活塞環產生旋轉屬正常情況。根據國內壓縮機設計的習慣及有關公司長期設計、改造氫氣壓縮機的經驗,對比分析發現該壓縮機活塞環數量偏少,易造成單個活塞環承受徑向力過大出現磨損加劇。

擰緊力矩=扭矩系數·預緊力·螺栓公稱直徑(1)

公式(1)中扭矩系數一般取0.11~0.15;預緊力按照圖紙要求為975kN,按照公式(2)

F=K·R/Z·m·f (2)

其中K——可靠性系數,一般取1.1~1.3

Z——螺栓個數

f——結合面間的摩擦系數,一般取0.08

m——摩擦面的數量

F——每個螺栓所需的預緊力

R——橫向載荷

因此作用在每個小螺母上的預緊力就是

F=1.2×975/12×12×0.08

=101.56 kN

螺紋的公稱直徑為M16,取D=0.016m

通過計算得

擰緊扭矩=0.13×101.56×0.012m

=160Nm≤192Nm

現場圖紙要求緊固力矩為160Nm,可以根據現場實際需求,適當增大緊固力矩,但不能超過標注緊固力矩的120%,即為≤192Nm。因為扭矩系數的選取根據螺栓的實驗數據所得,廠家在生產時沒有將具體數值標注,所以只能通過估算選取中間值。如果現場緊固力矩小于160Nm,活塞在實際運行過程中就會在結合面存有間隙,壓縮到氣體通過該處間隙進入到活塞體,排氣過程中再通過該處間隙和安全孔排出,這樣活塞環就會由于密封比壓失衡,失去密封作用,造成活塞環被吹蝕,加劇活塞環磨損。按要求檢修過程緊固力矩定在180Nm,仍沒有解決活塞環磨損問題。

3.5 注油量

通過對該壓縮機潤滑油進行分析,300萬K-101B壓縮機使用的潤滑油為美孚威格力533,目前獨山子煉油廠所有往復壓縮機均使用此潤滑油。廠家要求壓縮機氣缸注油量為11~15滴/min,現場新氫缸一級原先的注油頭只有一個在十點鐘方向,實際測量注油量滿足使用要求,考慮到機組在實際運行過程中注油點只有一個會注油不均勻,因此現場在新氫缸一級缸頭2點鐘方向增加一個注油點,調整兩個注油點的注油量為8~10滴/min,這樣新氫缸一級缸頭總的注油量就為16~20滴/min。通過檢修拆檢活塞組件可以看到,潤滑油在活塞環及支撐環表面潤滑均勻。前期和壓縮機廠家技術人員進行交流,試圖通過增大或減少注油量來驗證活塞環及支撐環磨損的現象,但是效果都不是很理想,仍然會出現活塞環及支撐環磨損。

4、改造方案內容及具體措施

4.1方案論證

正常情況下,壓縮機的活塞環和支承環壽命應該在6000h以上(常規介質,無油或少油工況),當壓縮機的氣缸出現正常磨損,或活塞環和支承環的材質有所改變,活塞環和支承環壽命可能有所降低,但絕對不會出現只能用一兩天的異常狀況。如果發生這種異常狀況,一定是壓縮機某個環節出現了嚴重問題。通過和沈陽遠大壓縮機廠技術人員交流分析認為,原機活塞環數列設計較少,24kg的壓差分布在5個活塞環上(見圖7),各個活塞環承受的徑向壓力(背壓) 過大(尤其是最外端兩側的2個環),這是活塞環異常磨損的主要原因。由于支撐環和活塞環設計為斜切口,在壓差作用下活塞環產生旋轉屬正常情況。根據國內壓縮機設計的習慣及有關公司長期設計、改造氫氣壓縮機的經驗,對比分析發現該壓縮機活塞環數量偏少,易造成單個活塞環承受徑向力過大出現磨損加劇。

活塞環的設計依據:材料和數量取決于壓縮氣體的種類和作用在活塞上的壓差。活塞環設計基本原則(以空氣為介質的經驗公式):按密封壓力差(單位kg)開平方,然后圓整。再根據潤滑情況和氣體特性適當調整。有油潤滑活塞環可以適當少點,無油潤滑適當增加;氣體分子量大,容易密封,活塞環可以少點,氣體分子量小,難于密封,數量必須增加。同等工況下,氫氣壓縮機的活塞環數量至少比空氣壓縮機增加50%,最好翻倍。

類似工況活塞環設計舉例:60×104t/a餾分油加氫裂化裝置新氫壓縮機C-1002一級氣缸工況:氣缸直徑:280mm;曲軸轉速:300r/min;活塞行程:350mm;入口壓力:2.4MPa;出口壓力:5.96MPa;入口溫度:40℃。該機活塞兩側差壓3.5MPa,活塞環設計數量為6根。符合以空氣為介質的經驗公式。

4.2 改造實施

該壓縮機一級出口壓力降低后更換新活塞組件后效果立竿見影,解決活塞環密封效果差的核心問題是增加活塞環數量,降級各個活塞環的背壓,進而減小其外圓周與氣缸鏡面間的磨損。

(1)原活塞體結構允許直接增加活塞環1根,兩活塞環槽間隔約8mm,進行強度校核以及長周期運行條件評判,不建議在原活塞體上改造。根據測量校驗采取在活塞體長度不變的情況下重新制作新活塞的方法,合理均勻布置活塞環,支撐環數列、寬度、厚度不做改改變,位置稍作調整,采用PTFE材料的活塞環根據改造活塞體具體尺寸重新設計制作。經過計算活塞在增設環槽后減小的質量對運行影響很小,因此改造方案確定執行。

(2)超級螺栓緊固力矩不夠應該不是問題的主要原因,分體式活塞間的空腔可做密封處理。在活塞環槽底部約φ3mm的孔被堵的情況下,只需在分體活塞端面結合部位增設密封圈即可,防止氣體竄動。

改造后的活塞組件結構與舊活塞組件不同點主要在以下幾個方面:

(a)新活塞組件為6根活塞環,舊活塞組件為5根活塞環;

(b)新活塞環的位置在活塞上對稱分布前后各3組,舊活塞環位置分布是活塞缸頭側為3組,曲軸側為2組;

(c)支撐環位置新活塞組件在活塞中間布置,舊組件在活塞2個端面布置;

(d)新活塞組件沒有設置安全孔,舊活塞組件在靠近缸頭側第一道活塞環槽內設置有安全孔;

(e)新活塞組件超級螺母有密封圈進行密封,舊活塞組件超級螺母沒有密封設施。

5、實施效果

該壓縮機自2016年10月份檢修完畢后開機運行至今,現場狀態監測機組運行平穩,一級缸出口壓力穩定在4.61~4.71MPa之間,壓比恒定在1.91~1.92之間,滿足工藝生產需求,實現了長周期運行。文章中提到的故障分析及處理方法,希望能夠給同類型往復壓縮機的檢修及故障分析提供借鑒。

6、結語

通過幾年來在機動處、鉗工車間及加氫聯合車間的共同努力下解決了300萬tK-101B壓縮機新氫缸一級活塞壞及支撐環磨損的問題,期間對可能造成故障的原因進行逐一論證排查。每次故障數據進行認真分析總結,并且召開故障分析會,總結論證方案的可行性,這些數據的不斷積累為后期設備改造及故障分析提供很好的數據支持,最終通過設備改造,解決了壓縮機一級活塞環及支撐環磨損的原因,確保了關鍵機組長周期運行,實現裝置平穩生產。

參考文獻

[1] 郁永章,等. 壓縮機工程手冊[M].北京:中國石化出版社.

[2] 朱黎江.金屬材料與熱處理[M].北京:北京理工大學出版社.

[3] 安定綱.往復式壓縮機技術問答[M].北京:中國石化出版社.

[4] 方子嚴.化工機器[M].北京:中國石化出版社,1995.

[5] 活塞式壓縮機設計編寫組.活塞式壓縮機設計[M].北京:機械工業出版社,1974:439-516.

[6] 林梅,孫嗣瑩.活塞式壓縮機原理[M].北京:機械工業出版社,1987.

獨山子煉油廠300萬t直餾柴油加氫氫氣壓縮機設備型號為2+1SVL320,機組類型為往復活塞式H型水平對置平衡型壓縮機,制造廠家為德國諾曼埃索公司,是該廠關鍵設備。該壓縮機為2007年12月新建300萬t直餾柴油加氫裝置新安裝機組,共安裝2臺。其新氫段為2缸2級壓縮,循環氫段為兩缸單級壓縮,工藝編號為K-101A、B,2011年9月對壓縮機K-101B進行大修,拆檢發現循環氫南缸靠近缸頭側活塞環斷裂(見圖1),其它缸活塞環棱角處有輕微的坑點,對該壓縮機所有的活塞環進行更換。自檢修后該壓縮機運行五年來頻繁出現新氫一級出口壓力低故障,壓縮機在運行過程中在靠近氣缸缸體部位伴隨有氣流竄動的聲音,進行拆檢主要故障現象為活塞環、支撐環磨損嚴重、氣缸粗糙度值變大。5年以來共對新氫一級缸活塞環磨損問題檢修26次,加上其它故障,該壓縮機平均運行周期不足2個月。由于運行周期短,給裝置安全生產帶來隱患,該問題亟待解決。通過對該壓縮機維護管理升級及對故障原因進行逐一分析排查,最終通過對設備進行改造,解決了新氫缸一級出口壓力低故障,延長了壓縮機運行周期,確保裝置平穩生產。

2、故障現象

通過對壓縮機一級缸拆檢查看故障現象為壓縮機活塞環、支撐環均出現不同程度的磨損(見圖2、圖3),在活塞環及支撐環端面有氣體吹蝕的痕跡,活塞環徑向最大的磨損量在1.5~2.0mm范圍內,支撐環徑向最大磨損量在0.30~0.40mm范圍內,氣缸缸套表面運行一段時間后出現粗糙度磨損加劇的現象(見圖4),原始缸套表面測量粗糙度為Ra0.5~0.6μm,磨損后現場實際測量粗糙度為Ra1.5~1.8μm,超過標準范圍。

3、故障原因分析

3.1 活塞環、支撐環材質

300萬K-101B壓縮機在投用的初期,隨機配件中有原壓縮機廠家(諾曼埃索)生產的活塞環及支撐環,2011年9月更換原廠家配件,使用后運行周期較短。原廠家活塞環、支撐環材質均為聚四氟乙烯(PTFE),該材質的摩擦學性能隨溫度而變化,其中石墨能使PTFE基材料的摩擦系數減小,雖然本身耐磨性變差,但是對偶面磨損極小。分析認為原壓縮機廠家活塞環、支撐環材質耐磨性差,后期通過和諾曼埃索廠家技術交流,建議使用PEEK材質的活塞環及支撐環,因為該材質較硬,耐磨性好。在2012年4月至2016年10月期間,先后試用了溫州中大、沈陽遠大壓縮機廠、賀爾碧格等廠家生產的配件,這些廠家對活塞環及支撐環進行了材質升級及結構調整,通過填充不同的金屬組份來提高活塞環及支撐環的強度、耐磨性。但是從使用效果來看都不是很好,壓縮機運行一段時間后仍然出現新氫一級壓力低、活塞環及支撐環磨損現象。

3.2 氣缸缸套材質

300萬K-101B壓縮機隨機安裝的缸套材質為普通鑄鐵,2012年2月拆檢測量新氫一、二級缸套表面粗糙度分別為Ra1.2μm、Ra1.5μm,已經超出壓縮機檢修規程SHS01020-2004所規定的壓縮機缸套表面粗糙度一般值0.6μm。從缸套磨損的現象來看主要是表面有不規則的氣體吹蝕的痕跡,分析認為氣缸缸套材質耐磨性差,表面粗糙度加劇升高后,造成活塞環及支撐環磨損。2012年5月及9月先后更換了新氫缸一、二級氣缸缸套,此次更換的缸套是由沈陽遠大壓縮機廠家生產,對缸套材質進行了升級,由原先的普通鑄鐵改為球墨鑄鐵。但是2013年11月該壓縮機同樣出現了新氫一級出口壓力低現象,拆檢氣缸進行檢查,發現活塞環、支撐環及缸套仍存在磨損。

3.3 活塞結構

該壓縮機新氫一級活塞結構為組合式,是由兩部分組成,通過超級螺母進行預緊連接,在靠近缸頭活塞部位第一個活塞環槽內有一個直徑為φ10mm 的小孔(見圖5)。前期拆檢壓縮機進行檢修過程中發現該孔邊緣有被氣體吹蝕的痕跡,并且靠近小孔的活塞環、支撐環吹蝕的都比較嚴重。分析認為壓縮機在實際運行過程中,高速帶壓氣體通過小孔對活塞環、支撐環及缸壁造成影響。

2012年4月對新氫缸一級活塞進行更換,并且使用焊接的辦法堵住了小孔,試運機組一個月后同樣又出現活塞環、支撐環磨損的現象。通過廠家了解到該小孔的設置可以保證活塞在實際的工作中端面的壓力平衡,使得活塞端面不會產生變形,同時在活塞進行拆卸的過程中氣體排出去后,方便檢修人員對活塞進行拆卸,起到安全孔的作用。

3.4 活塞超級螺母預緊力

300萬K-101B壓縮機新氫缸一級活塞為組合式,通過M68mm的超級螺母進行預緊,在超級螺母四周均布12個M16的小螺母(見圖6)。按照圖紙上的要求,應先預緊固超級螺母,并且在超級螺母和活塞端面預留1~3mm間隙,然后開始對稱緊固12個小螺栓,通過螺栓的拉伸從而緊固活塞。下面對現場實際預緊的螺栓緊力進行校核:

擰緊力矩=扭矩系數·預緊力·螺栓公稱直徑(1)

公式(1)中扭矩系數一般取0.11~0.15;預緊力按照圖紙要求為975kN,按照公式(2)

F=K·R/Z·m·f (2)

其中K——可靠性系數,一般取1.1~1.3

Z——螺栓個數

f——結合面間的摩擦系數,一般取0.08

m——摩擦面的數量

F——每個螺栓所需的預緊力

R——橫向載荷

因此作用在每個小螺母上的預緊力就是

F=1.2×975/12×12×0.08

=101.56 kN

螺紋的公稱直徑為M16,取D=0.016m

通過計算得

擰緊扭矩=0.13×101.56×0.012m

=160Nm≤192Nm

現場圖紙要求緊固力矩為160Nm,可以根據現場實際需求,適當增大緊固力矩,但不能超過標注緊固力矩的120%,即為≤192Nm。因為扭矩系數的選取根據螺栓的實驗數據所得,廠家在生產時沒有將具體數值標注,所以只能通過估算選取中間值。如果現場緊固力矩小于160Nm,活塞在實際運行過程中就會在結合面存有間隙,壓縮到氣體通過該處間隙進入到活塞體,排氣過程中再通過該處間隙和安全孔排出,這樣活塞環就會由于密封比壓失衡,失去密封作用,造成活塞環被吹蝕,加劇活塞環磨損。按要求檢修過程緊固力矩定在180Nm,仍沒有解決活塞環磨損問題。

3.5 注油量

通過對該壓縮機潤滑油進行分析,300萬K-101B壓縮機使用的潤滑油為美孚威格力533,目前獨山子煉油廠所有往復壓縮機均使用此潤滑油。廠家要求壓縮機氣缸注油量為11~15滴/min,現場新氫缸一級原先的注油頭只有一個在十點鐘方向,實際測量注油量滿足使用要求,考慮到機組在實際運行過程中注油點只有一個會注油不均勻,因此現場在新氫缸一級缸頭2點鐘方向增加一個注油點,調整兩個注油點的注油量為8~10滴/min,這樣新氫缸一級缸頭總的注油量就為16~20滴/min。通過檢修拆檢活塞組件可以看到,潤滑油在活塞環及支撐環表面潤滑均勻。前期和壓縮機廠家技術人員進行交流,試圖通過增大或減少注油量來驗證活塞環及支撐環磨損的現象,但是效果都不是很理想,仍然會出現活塞環及支撐環磨損。

4、改造方案內容及具體措施

4.1方案論證

正常情況下,壓縮機的活塞環和支承環壽命應該在6000h以上(常規介質,無油或少油工況),當壓縮機的氣缸出現正常磨損,或活塞環和支承環的材質有所改變,活塞環和支承環壽命可能有所降低,但絕對不會出現只能用一兩天的異常狀況。如果發生這種異常狀況,一定是壓縮機某個環節出現了嚴重問題。通過和沈陽遠大壓縮機廠技術人員交流分析認為,原機活塞環數列設計較少,24kg的壓差分布在5個活塞環上(見圖7),各個活塞環承受的徑向壓力(背壓) 過大(尤其是最外端兩側的2個環),這是活塞環異常磨損的主要原因。由于支撐環和活塞環設計為斜切口,在壓差作用下活塞環產生旋轉屬正常情況。根據國內壓縮機設計的習慣及有關公司長期設計、改造氫氣壓縮機的經驗,對比分析發現該壓縮機活塞環數量偏少,易造成單個活塞環承受徑向力過大出現磨損加劇。

活塞環的設計依據:材料和數量取決于壓縮氣體的種類和作用在活塞上的壓差。活塞環設計基本原則(以空氣為介質的經驗公式):按密封壓力差(單位kg)開平方,然后圓整。再根據潤滑情況和氣體特性適當調整。有油潤滑活塞環可以適當少點,無油潤滑適當增加;氣體分子量大,容易密封,活塞環可以少點,氣體分子量小,難于密封,數量必須增加。同等工況下,氫氣壓縮機的活塞環數量至少比空氣壓縮機增加50%,最好翻倍。

類似工況活塞環設計舉例:60×104t/a餾分油加氫裂化裝置新氫壓縮機C-1002一級氣缸工況:氣缸直徑:280mm;曲軸轉速:300r/min;活塞行程:350mm;入口壓力:2.4MPa;出口壓力:5.96MPa;入口溫度:40℃。該機活塞兩側差壓3.5MPa,活塞環設計數量為6根。符合以空氣為介質的經驗公式。

4.2 改造實施

該壓縮機一級出口壓力降低后更換新活塞組件后效果立竿見影,解決活塞環密封效果差的核心問題是增加活塞環數量,降級各個活塞環的背壓,進而減小其外圓周與氣缸鏡面間的磨損。

(1)原活塞體結構允許直接增加活塞環1根,兩活塞環槽間隔約8mm,進行強度校核以及長周期運行條件評判,不建議在原活塞體上改造。根據測量校驗采取在活塞體長度不變的情況下重新制作新活塞的方法,合理均勻布置活塞環,支撐環數列、寬度、厚度不做改改變,位置稍作調整,采用PTFE材料的活塞環根據改造活塞體具體尺寸重新設計制作。經過計算活塞在增設環槽后減小的質量對運行影響很小,因此改造方案確定執行。

(2)超級螺栓緊固力矩不夠應該不是問題的主要原因,分體式活塞間的空腔可做密封處理。在活塞環槽底部約φ3mm的孔被堵的情況下,只需在分體活塞端面結合部位增設密封圈即可,防止氣體竄動。

改造后的活塞組件結構與舊活塞組件不同點主要在以下幾個方面:

(a)新活塞組件為6根活塞環,舊活塞組件為5根活塞環;

(b)新活塞環的位置在活塞上對稱分布前后各3組,舊活塞環位置分布是活塞缸頭側為3組,曲軸側為2組;

(c)支撐環位置新活塞組件在活塞中間布置,舊組件在活塞2個端面布置;

(d)新活塞組件沒有設置安全孔,舊活塞組件在靠近缸頭側第一道活塞環槽內設置有安全孔;

(e)新活塞組件超級螺母有密封圈進行密封,舊活塞組件超級螺母沒有密封設施。

5、實施效果

該壓縮機自2016年10月份檢修完畢后開機運行至今,現場狀態監測機組運行平穩,一級缸出口壓力穩定在4.61~4.71MPa之間,壓比恒定在1.91~1.92之間,滿足工藝生產需求,實現了長周期運行。文章中提到的故障分析及處理方法,希望能夠給同類型往復壓縮機的檢修及故障分析提供借鑒。

6、結語

通過幾年來在機動處、鉗工車間及加氫聯合車間的共同努力下解決了300萬tK-101B壓縮機新氫缸一級活塞壞及支撐環磨損的問題,期間對可能造成故障的原因進行逐一論證排查。每次故障數據進行認真分析總結,并且召開故障分析會,總結論證方案的可行性,這些數據的不斷積累為后期設備改造及故障分析提供很好的數據支持,最終通過設備改造,解決了壓縮機一級活塞環及支撐環磨損的原因,確保了關鍵機組長周期運行,實現裝置平穩生產。

參考文獻

[1] 郁永章,等. 壓縮機工程手冊[M].北京:中國石化出版社.

[2] 朱黎江.金屬材料與熱處理[M].北京:北京理工大學出版社.

[3] 安定綱.往復式壓縮機技術問答[M].北京:中國石化出版社.

[4] 方子嚴.化工機器[M].北京:中國石化出版社,1995.

[5] 活塞式壓縮機設計編寫組.活塞式壓縮機設計[M].北京:機械工業出版社,1974:439-516.

[6] 林梅,孫嗣瑩.活塞式壓縮機原理[M].北京:機械工業出版社,1987.

網友評論

條評論

最新評論