【壓縮機網】想必各位對乙烯這種化學產品都不陌生了,它在工業、農業和醫學等領域都有廣泛的應用,我們身上穿的化纖衣服,還有一些皮革、塑料等,都來自于乙烯。如今在石化產品中,乙烯就占到了70%以上,其產量已經成為衡量一個國家石油化工水平的重要標志。

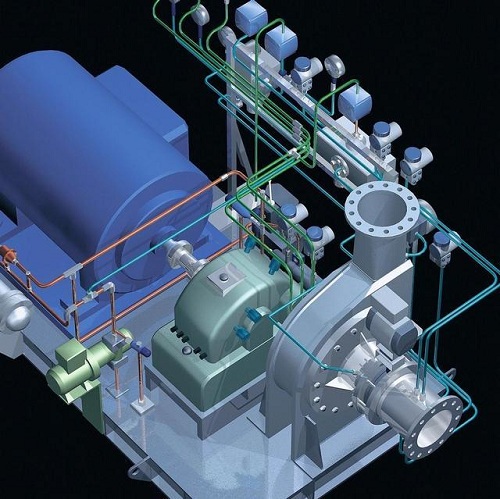

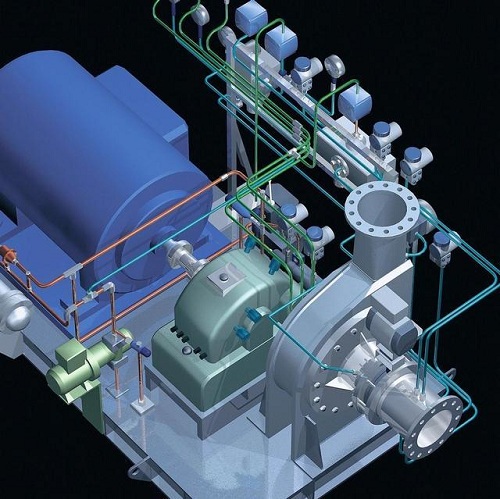

而作為生產乙烯的核心設備——乙烯壓縮機,它的生產技術被稱為石化裝備制造的“珠穆朗瑪峰”,尤其是代表石化裝備最高水平的百萬噸級大型乙烯壓縮機,長期以來都被美國、日本和德國三個國家壟斷,但好在,最終中企僅花不到5年時間就完成了這一“國之重器”的自研。接下來就來聊聊這背后那些事。

業內有一句戲言:“壓縮機一響,黃金萬兩;壓縮機一停,效益為零”。可見,壓縮機在乙烯行業中的重要性。然而,當初在百萬噸乙烯壓縮機尚未國產化之前,我國也不得不花巨資從國外進口。

一套大型乙烯裝置,動輒要價上百億元。漫天要價就算了,交貨期和售后服務也沒有保證。中石化在一份報告中就曾提到:大型乙烯生產設備在全球市場上供不應求,一些國外制造商對國內的詢價經常不回應,交貨期也從2003年的12個月,延長到2007年的22至24個月,價格幾乎翻倍。

在這樣的背景下,盡快實現乙烯裝置國產化,就成為了一項重大而緊迫的任務,因為這關系到我國乙烯產業的發展能否擺脫“卡脖子”局面的問題。2006年,我國決定在天津、鎮海和撫順三地建設三個百萬噸乙烯項目,由此,這一百萬噸級“國之重器”的研發,正式提上日程,而被委以重任的中企便是沈陽鼓風機集團股份有限公司(簡稱沈鼓集團)。

沈鼓集團始建于1934年,是一家有著87年歷史的老牌制造企業,這家公司在我國重大技術裝備行業中擁有舉足輕重的地位,被譽為“國家砝碼”。早在研發百萬噸乙烯壓縮機之前,沈鼓集團在乙烯裝置的研發上已經有所建樹。

自1982年從國外引進第一臺壓縮機之后,該集團便開始走上了自主研發之路。1998年,沈鼓集團正式推出其自主研發的24萬噸/年的乙烯壓縮機,實現了國產乙烯壓縮機從“0到1”的突破。隨后,該集團又自主設計了我國第一臺45萬噸/年的乙烯壓縮機。

雖然沈鼓集團在乙烯壓縮機的研發上已經積累了一些經驗,但想要研發百萬噸乙烯壓縮機,也并非易事。當時掌握這種壓縮機技術的國家,只有美國、日本和德國,它們在這一領域壟斷多年,技術封鎖異常嚴密,想要從這三個國家里獲得一些技術支持,自然是不可能的。

那么,該如何去突破?為了搜集數據,當時負責此項目研發的沈鼓設計院副總工程師姜妍和她帶領的團隊,從遼寧到福建,再從廣東到黑龍江,穿梭在國內各大煉化廠中,將同類型乙烯壓縮機產品的外觀結構和運行情況幾乎摸索了個遍;國內沒有相關資料,他們就通過互聯網搜索有限信息、走訪國內各大科研院所,甚至直接到圖書館去啃厚厚的外文原版資料。

就這樣,姜妍帶領著團隊沒日沒夜地干,這一干就是3年多,僅設計圖紙就更新了300多份。功夫不負有心人,在經歷了多次試車失敗、修改設計之后,終于在2010年1月,姜妍團隊拿出了產品。

然而,還沒高興多久,這套國產壓縮機組就遇到一點麻煩:在車間試車雖然成功了,但到了用戶那關,卻出現故障。為此,姜妍團隊不得不對設計方案進行二次整改。不過,最終還是有驚無險地解決了難題。

時間來到2011年2月,我國首臺百萬噸級乙烯壓縮機在沈鼓集團總裝車間試車成功,這標志著我國成為繼美國、日本和德國之后,世界上第四個掌握百萬噸級乙烯壓縮機自主設計制造能力的國家,同時這也徹底解決了我國大型乙烯裝置長期被“卡脖子”的問題。

算下來,從2006年項目上馬,到2011年2月成功試車,沈鼓集團只花了近5年時間,就完成了這一百萬噸級“國之重器”的研發。當然,在高興之余,沈鼓集團并沒有放緩研發的步伐。2018年12月,由沈鼓集團自主研發的國產首臺“120萬噸/年乙烯裝置用離心壓縮機組”正式通過鑒定委員會鑒定,整體性能達到國際同類產品先進水平。

中國工程院院士王基銘曾感慨:有了這一國之重器,我們就有了頂門杠,就有底氣向進口產品說不。目前,不僅國內石化企業的乙烯壓縮機幾乎全部由沈鼓造,而且這家被譽為“國家砝碼”的中企,已經成功“走出去”,打開伊朗、烏茲別克斯坦、哈薩克斯坦等國市場。

沈鼓集團始建于1934年,是一家有著87年歷史的老牌制造企業,這家公司在我國重大技術裝備行業中擁有舉足輕重的地位,被譽為“國家砝碼”。早在研發百萬噸乙烯壓縮機之前,沈鼓集團在乙烯裝置的研發上已經有所建樹。

自1982年從國外引進第一臺壓縮機之后,該集團便開始走上了自主研發之路。1998年,沈鼓集團正式推出其自主研發的24萬噸/年的乙烯壓縮機,實現了國產乙烯壓縮機從“0到1”的突破。隨后,該集團又自主設計了我國第一臺45萬噸/年的乙烯壓縮機。

雖然沈鼓集團在乙烯壓縮機的研發上已經積累了一些經驗,但想要研發百萬噸乙烯壓縮機,也并非易事。當時掌握這種壓縮機技術的國家,只有美國、日本和德國,它們在這一領域壟斷多年,技術封鎖異常嚴密,想要從這三個國家里獲得一些技術支持,自然是不可能的。

那么,該如何去突破?為了搜集數據,當時負責此項目研發的沈鼓設計院副總工程師姜妍和她帶領的團隊,從遼寧到福建,再從廣東到黑龍江,穿梭在國內各大煉化廠中,將同類型乙烯壓縮機產品的外觀結構和運行情況幾乎摸索了個遍;國內沒有相關資料,他們就通過互聯網搜索有限信息、走訪國內各大科研院所,甚至直接到圖書館去啃厚厚的外文原版資料。

就這樣,姜妍帶領著團隊沒日沒夜地干,這一干就是3年多,僅設計圖紙就更新了300多份。功夫不負有心人,在經歷了多次試車失敗、修改設計之后,終于在2010年1月,姜妍團隊拿出了產品。

然而,還沒高興多久,這套國產壓縮機組就遇到一點麻煩:在車間試車雖然成功了,但到了用戶那關,卻出現故障。為此,姜妍團隊不得不對設計方案進行二次整改。不過,最終還是有驚無險地解決了難題。

時間來到2011年2月,我國首臺百萬噸級乙烯壓縮機在沈鼓集團總裝車間試車成功,這標志著我國成為繼美國、日本和德國之后,世界上第四個掌握百萬噸級乙烯壓縮機自主設計制造能力的國家,同時這也徹底解決了我國大型乙烯裝置長期被“卡脖子”的問題。

算下來,從2006年項目上馬,到2011年2月成功試車,沈鼓集團只花了近5年時間,就完成了這一百萬噸級“國之重器”的研發。當然,在高興之余,沈鼓集團并沒有放緩研發的步伐。2018年12月,由沈鼓集團自主研發的國產首臺“120萬噸/年乙烯裝置用離心壓縮機組”正式通過鑒定委員會鑒定,整體性能達到國際同類產品先進水平。

中國工程院院士王基銘曾感慨:有了這一國之重器,我們就有了頂門杠,就有底氣向進口產品說不。目前,不僅國內石化企業的乙烯壓縮機幾乎全部由沈鼓造,而且這家被譽為“國家砝碼”的中企,已經成功“走出去”,打開伊朗、烏茲別克斯坦、哈薩克斯坦等國市場。

來源:金十數據

而作為生產乙烯的核心設備——乙烯壓縮機,它的生產技術被稱為石化裝備制造的“珠穆朗瑪峰”,尤其是代表石化裝備最高水平的百萬噸級大型乙烯壓縮機,長期以來都被美國、日本和德國三個國家壟斷,但好在,最終中企僅花不到5年時間就完成了這一“國之重器”的自研。接下來就來聊聊這背后那些事。

業內有一句戲言:“壓縮機一響,黃金萬兩;壓縮機一停,效益為零”。可見,壓縮機在乙烯行業中的重要性。然而,當初在百萬噸乙烯壓縮機尚未國產化之前,我國也不得不花巨資從國外進口。

一套大型乙烯裝置,動輒要價上百億元。漫天要價就算了,交貨期和售后服務也沒有保證。中石化在一份報告中就曾提到:大型乙烯生產設備在全球市場上供不應求,一些國外制造商對國內的詢價經常不回應,交貨期也從2003年的12個月,延長到2007年的22至24個月,價格幾乎翻倍。

在這樣的背景下,盡快實現乙烯裝置國產化,就成為了一項重大而緊迫的任務,因為這關系到我國乙烯產業的發展能否擺脫“卡脖子”局面的問題。2006年,我國決定在天津、鎮海和撫順三地建設三個百萬噸乙烯項目,由此,這一百萬噸級“國之重器”的研發,正式提上日程,而被委以重任的中企便是沈陽鼓風機集團股份有限公司(簡稱沈鼓集團)。

沈鼓集團始建于1934年,是一家有著87年歷史的老牌制造企業,這家公司在我國重大技術裝備行業中擁有舉足輕重的地位,被譽為“國家砝碼”。早在研發百萬噸乙烯壓縮機之前,沈鼓集團在乙烯裝置的研發上已經有所建樹。

自1982年從國外引進第一臺壓縮機之后,該集團便開始走上了自主研發之路。1998年,沈鼓集團正式推出其自主研發的24萬噸/年的乙烯壓縮機,實現了國產乙烯壓縮機從“0到1”的突破。隨后,該集團又自主設計了我國第一臺45萬噸/年的乙烯壓縮機。

雖然沈鼓集團在乙烯壓縮機的研發上已經積累了一些經驗,但想要研發百萬噸乙烯壓縮機,也并非易事。當時掌握這種壓縮機技術的國家,只有美國、日本和德國,它們在這一領域壟斷多年,技術封鎖異常嚴密,想要從這三個國家里獲得一些技術支持,自然是不可能的。

那么,該如何去突破?為了搜集數據,當時負責此項目研發的沈鼓設計院副總工程師姜妍和她帶領的團隊,從遼寧到福建,再從廣東到黑龍江,穿梭在國內各大煉化廠中,將同類型乙烯壓縮機產品的外觀結構和運行情況幾乎摸索了個遍;國內沒有相關資料,他們就通過互聯網搜索有限信息、走訪國內各大科研院所,甚至直接到圖書館去啃厚厚的外文原版資料。

就這樣,姜妍帶領著團隊沒日沒夜地干,這一干就是3年多,僅設計圖紙就更新了300多份。功夫不負有心人,在經歷了多次試車失敗、修改設計之后,終于在2010年1月,姜妍團隊拿出了產品。

然而,還沒高興多久,這套國產壓縮機組就遇到一點麻煩:在車間試車雖然成功了,但到了用戶那關,卻出現故障。為此,姜妍團隊不得不對設計方案進行二次整改。不過,最終還是有驚無險地解決了難題。

時間來到2011年2月,我國首臺百萬噸級乙烯壓縮機在沈鼓集團總裝車間試車成功,這標志著我國成為繼美國、日本和德國之后,世界上第四個掌握百萬噸級乙烯壓縮機自主設計制造能力的國家,同時這也徹底解決了我國大型乙烯裝置長期被“卡脖子”的問題。

算下來,從2006年項目上馬,到2011年2月成功試車,沈鼓集團只花了近5年時間,就完成了這一百萬噸級“國之重器”的研發。當然,在高興之余,沈鼓集團并沒有放緩研發的步伐。2018年12月,由沈鼓集團自主研發的國產首臺“120萬噸/年乙烯裝置用離心壓縮機組”正式通過鑒定委員會鑒定,整體性能達到國際同類產品先進水平。

中國工程院院士王基銘曾感慨:有了這一國之重器,我們就有了頂門杠,就有底氣向進口產品說不。目前,不僅國內石化企業的乙烯壓縮機幾乎全部由沈鼓造,而且這家被譽為“國家砝碼”的中企,已經成功“走出去”,打開伊朗、烏茲別克斯坦、哈薩克斯坦等國市場。

來源:金十數據

網友評論

條評論

最新評論